2015年1月1日,新修订的《环境保护法》开始实施。同在这一天,纺织印染企业开始面临更加严格的排放限值要求,《纺织染整工业水污染物排放标准》中“现有企业”的过渡期结束,开始执行与“新建企业”同样严格的排放标准。企业能否达到标准要求?

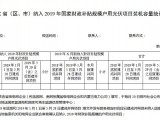

图为互太印染污水处理设施。本报记者徐卫星摄

“中国纺织生态文明万里行”将首站选在广东省互太(番禺)印染有限公司(以下简称“互太印染”),这家企业有何独到之处?

为何超标准建治污设施?

上市前的小插曲坚定环保决心,呼吁同业者不要心存侥幸

与浙江省等印染企业集中区域污水排放达标困难,忙着厂内提标改造、厂外另建污水集中处理设施的情况不同,互太印染显得格外平静。

互太印染副总经理赵奇志告诉记者,标准提升对企业的影响相对较小,“企业治污设施一直是超标准建设的,我们经过处理排放的污水COD浓度在40mg/L左右。”根据《纺织染整工业水污染物排放标准》要求,今年1月1日起,纺织染整企业直接排放废水的COD限值要求为80mg/L。

记者了解到,污水处理设施占据了总厂区近1/3的面积。相关负责人告诉记者,企业现有污水处理站4座,日处理污水约两万吨,采用臭氧—曝气生物滤池一体化处理方法,其COD去除率可达到70%~90%。经过一体化设备处理后,高浓度工业废水可以达标排放或作为生活杂用水回用。相对于其他物化或者活性炭吸附工艺,吨水运行费用可以节省0.5元~1元,每年可以节省运行成本300万元~600万元,同时,每年可以减排COD400多吨。

“随着新修订《环境保护法》的实施,互太印染已建立了较全面的风险防控制度和预案,并保持硬件设备自控、监控等方面的检查巡视常态化。”赵奇志向记者表示。

互太印染董事局主席尹惠来认为:“标准严了、处罚重了,自然就会加强对企业的约束力,也会促进企业自觉清洁生产。”他以国内酒驾惩治的历程做类比,预测标准趋严是大势,呼吁同业者不要心存侥幸。

当被问及何时起下定决心投巨资用于节能环保时,尹惠来与记者分享了一个故事:在互太印染2007年香港上市前夜,工厂不知什么原因突然发生污水泄漏河流的情况,香港媒体对此做了大量报道,指责企业偷排污染。他坦言:“在起初开设工厂时,那些节能环保投入的着眼点也并不在环保上,而是成本控制。尽管最终顺利上市,但我从此下定决心将节能减排做好。”

如何算清环保账?

精打细算但不能吝啬环保投资

与印象中企业大通道式的厂房不同,互太印染的车间呈纵向分布,土地集约化程度高,其中,主楼高达13层,集生产、研发、办公于一体。谈到原因,尹惠来算了一笔账。

他透露,18年前工厂设计建设时已考虑到高楼层有利于空气对流冷热交换的特点。“印染车间环境不仅温度高而且潮湿,传统的工厂需要安装抽风扇,而高楼层仅需安装通风管道用自然的力量即可实现降温,既减少不必要的抽风能耗,同时节约用地、改善了作业环境。”

不仅如此,互太印染还建设了污水排放冷热分流、热污水废热回收系统,将排出去的高温热水用以加热生产用水。

“从最初一年能够回收20万元,到今天一年能够回收180万元。十几年来,把这个数字加起来很可观,而且这只是很多项目中的一个。也许有人会问,你投入多少钱?其实,我们的投入回本期只有4个月。4个月就可以回本的收益,为什么不去做?”尹惠来透露,根据他的经验,凡在行业节能环保板块的投入,之后都可以获得很好的回报。“目前除两项屋顶太阳能发电、加热项目投资共计约1000万元,回本期7年~8年以外,其余10余项均能在3年内收回投资。”

据统计,从1997年建厂至今,互太印染在环保节能方面的投资已超6000万美元。作为以精打细算闻名的香港籍企业家,尹惠来乐此不疲于这项工作,并愿意与同业分享这份成果。在他看来,或多或少的一次性投资不仅很快能回本并能持续收益,更重要的是保护了环境,这是一举多赢的事。

纺织印染黄金期已过?

企业派息率位居同行业前列

尹惠来在纺织印染行业已经浸润了44年之久,在这个过程中,不断有人唱衰行业,说纺织印染黄金期已过。他总是开玩笑说,世上本无夕阳的产业,而只有夕阳的企业和夕阳的人。

据了解,作为一家香港上市公司,即便在全行业不景气的这些年,互太印染仍然保持年7%~10%的派息率,位居同行业前列。

采访当日,技术人员正在厂房楼顶紧张地调试新安装的印染废气VOCs收集处理装置。据现场一位负责指挥的工作人员介绍,纺织印染废气中VOCs主要来源于热定型机。作为纺织品前处理工艺的重要一环,在热定型时,纺织品上的各种染料助剂、涂层助剂都会以气体形式释放出来。因此,染整环节是工业废气的重灾区。

“过去如果没有安装这套设备,13楼办公室根本坐不了人,烟气非常刺鼻。”这位负责人透露,这项工程已投资1000多万元,未来将共计投资6000万元左右,全部建成投入运行后颗粒物等排放浓度低于10毫克/立方米。“经收集处理后的废料一部分可以重回生产工艺中使用外,通过余热收集还可以用于厂房制冷,回本期仅一年多。”

据中纺联环境保护与资源节约促进委员会委员王保生透露,国家层面的《纺织印染工业大气污染物排放标准》目前仍在制定中,预计将于今年内出台。

据了解,2013年9月,国务院印发《大气污染防治行动计划》,对多个行业进行工业废气重点治理,纺织印染行业是其中之一。染整环节是工业废气的重灾区。2008年,我国纺织印染行业VOCs排放量分担率为8.8%,占工业过程VOCs排放的30%以上。

“印染大省浙江省最早出台地方标准,对新老纺织印染企业提出不同的排放标准。其中,现有企业颗粒物、油烟排放最高限值分别为20毫克/立方米和30毫克/立方米,新建企业最高限制分别为10毫克/立方米和20毫克/立方米。”王保生透露,相关标准制定单位正在积极调研,将通过对全国印染企业调研反馈的情况制定相应国家标准。不过,基于纺织印染行业的污水排放标准要比其他行业标准严格许多的情况,这一行业的废气排放标准要求也可能会高于其他行业标准要求。

相关报道

算不清环保账日子怎么能好过?

应通过“1+5”模式树立纺织行业节能减排典范

中国纺织工业联合会与中国生态文明研究与促进会等多家单位组织的“中国纺织生态文明万里行”日前启动。中国纺织工业联合会副会长高勇在启动仪式上透露,纺织行业在节能减排、生态建设的技术、工艺、装备等方面与国际水平仍存差距,但最大的差距还是在观念上,大量中小企业未能转变观念,算不清环保账。因此,今后的环保之路任重道远。

“当前,我国经济已进入新常态,纺织工业增速同样也会放缓,但是纺织工业的结构调整和转型升级会加快。在这个过程中,行业的生态文明建设和节能减排显得尤为重要,只有这样才能实现纺织经济的健康、可持续发展。”高勇表示,我国纺织工业处在“十二五”收官和“十三五”规划的关键时期,到2020年我国要实现纺织强国的梦想。在此背景下,举办生态文明万里行活动,目的就是树立行业典范,真正把纺织工业的转型升级引导到节能减排上来。

他希望能够涌现出更多好的示范企业,推动整个纺织行业生态文明的建设实践。

据了解,此次万里行活动重点推出了“中国纺织生态文明建设评价体系”,相关机构希望通过1年~2年的培育和试点,使企业在生态经济、环境、人居、文化、制度等方面均达到行业或国内领先水平。同时,完善纺织行业各项生态指标,把经济效益、资源消耗、环境风险、教育培训等体现生态文明建设的指标纳入企业经济发展综合评价体系,逐步形成符合纺织行业生态文明建设和可持续发展的评价标准和机制。

中国纺织工业联合会副秘书长、中国生态文明研促会纺织工作委员会主任孙淮滨将这一评价体系总结为“1+5”模式。

所谓“1”就是企业的空间布局(布点)要符合国家产业政策,符合生态文明建设准入条件,符合地方环境和土地利用规划,企业建设地不能在风景名胜区、自然保护区、重要水源区、主要居民区等,打造企业入园区、集群发展统一管理是试点示范的前提。

而“5”则是指企业按照发展生态经济、保护生态环境、实现生态人居、建设生态文化、形成生态管理体系等五大领域或模块,培养和建设企业生态文明并达到试点和示范水平。