钢铁是人类不可或缺的主要材料之一,由于能够循环使用,其本身是绿色材料。和其他材料一样,钢铁产品在生产制造过程中需要消耗大量能量,因此,钢铁产品又是高耗能产品。到目前为止,还未发现哪一种材料在制备过程中不消耗能量,不对环境产生坏的影响。就金属材料而言,钢铁产品生产过程中单位能耗较小,对环境的影响也相对较小。一种材料是否为高能耗产品,取决于其生产过程中的能耗是否远远高于理论需要能耗。考虑到生产过程中各个工序的极限能耗(最低工序能耗),高能耗产品可定义为:实际生产能耗/理论计算能耗≥1.5。节能新技术的目标就是将钢铁生产的实际能耗降到2倍左右的理论计算能耗值。

节能技术是一个宽泛的概念,贯穿于钢铁生产流程,不是一个具体领域。根据节能方式内涵,节能技术可分为4个大类:提高用能效率、系统热过程精度控制、末端余热回收和能源结构优化。在钢铁生产中,提高用能效率包括3个方面:电能效率(风机、轧机、管道输送)、机械能效率(物件消耗)和热效率(铁水、钢水温降、工业炉),直接涉及到工序(工艺)过程;系统热过程精确控制在于满足产品工艺要求,提高产品性能,生产出100%合格产品;末端余热回收是对不得不排放的热量进行回收,例如热焦炭、热的烧结矿、热烟气等携带的热量;而能源结构优化侧重于用能成本最低化。在一个工序内,这四大类又相互联系着。本文就钢铁生产全流程中余热回收、工序变革及工业炉节能等方面提出了需要开发的新技术。

末端余热回收与利用技术

钢铁生产全流程尚未得到有效回收的高品位余热有焦炉荒煤气余热、电炉烟气余热、转炉煤气余热、热态铁渣余热、热态钢渣余热。

焦炉荒煤气温度500℃~800℃,吨煤产气量300m3~350m3,每个上升管产气500m3/h左右,每座焦炉有50多个上升管。虽然每个上升管中荒煤气的量和温度发生周期性变化,但所有上升管组合起来就形成连续的高温热源,这在全流程未回收的高品位余热中是最好的。国内许多钢厂相继开展了这方面的技术开发。其难点在于焦油的腐蚀与黏结,以及余热回收后的荒煤气必须回到现有的集气管。宝钢正在进行这方面的技术开发,研究了耐焦油腐蚀的材料特性和高温下不与焦油润湿的涂层材料,其效果有待中试结果。

电炉烟气携带了电炉能耗约30%的热量。电炉烟气温度和流量呈间歇性周期变化,这给余热回收带来很大难度。在20世纪90年代,以电炉烟气预热废钢技术为主,热量就近利用,效率高。但预热废钢后烟气温度在200℃~500℃区间停留时间长,导致二噁英和呋喃重新合成;另外对已有的电炉,预热废钢系统在现场改造工作量大,实施难度大,使得预热废钢技术受阻。以蒸汽的形式回收电炉烟气余热技术受到重视。

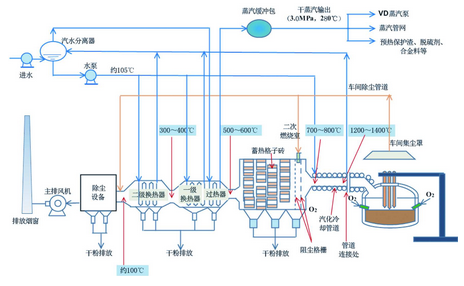

将烟气热源的间歇性转换为准连续性,是解决电炉烟气余热回收难题的一个有效方法。附图为产生干蒸汽的电炉烟气蓄热室缓冲热源系统示意图。从第四孔排放的烟气经汽化冷却烟道后进入沉降室。在沉降室入口配置阻尘格栅,对大颗粒粉尘及可燃颗粒进行粗滤。在沉降室内布置蓄热格子砖,一方面阻挡大颗粒粉尘,另一方面存放烟气显热。当烟气温度高时,格子砖吸收热量;烟气温度低时,格子砖放出热量。这样可将烟气温度维持在500℃~700℃,使得余热锅炉能够连续产生干蒸汽。

转炉煤气进入除尘系统时的温度约800℃~900℃。无论是干法除尘(LT)还是湿法除尘(OG),均采用冷却水将烟气温度降到170℃左右,煤气显热没有回收。制约转炉煤气显热回收的关键是粉尘量大、CO泄漏,目前尚未有可行的余热回收技术。

熔融高炉渣显然回收受制于高炉出渣间歇性和冷却速度对渣子性能的影响,这方面技术开发正处于实验室研究阶段。

工序(工艺)过程节能技术

要大幅度降低全流程工序能耗,必须对现有工序进行大的变革。

竖式清洁烧结技术。烧结过程的能量消耗主要为风机电耗,占烧结工序电耗的70%~80%。现有烧结机巨大风量的需求以及大的漏风量,使得主风机能耗居高不下。巨大的风量又使得后续脱硫脱硝能耗大幅上升,同时大大增加了环境负荷。采用立式连续烧结工艺有可能大幅度降低烧结过程能耗,同时,可大幅度降低脱硫脱硝能耗成本和降低环境负荷。

混合料经上部排料系统用烧嘴点燃后进入循环移动的竖式排料系统,在竖式排料区上部的烧结区进行稳定的烧结过程,矿料点燃后点火烧嘴关闭。烧结过程需要的风量由两侧鼓风机鼓入,经上部排风机排出后去余热回收锅炉和脱硫脱硝系统。烧结后的烧结料经循环移动的竖式排料系统送到循环水平排料系统,进一步被冷却到出料温度排出烧结系统。

连铸与热轧低能耗连接技术。全流程节能潜力最大的环节在于连铸坯热送热装,而制约热装率的关键是无缺陷坯生产技术。

导致连铸坯产生缺陷(角裂、横裂纵裂、夹渣等)的因素很多,结晶器内保护渣熔化特性和连铸机生产过程的稳定性是最重要的因素之一。可采用两项技术提高无缺陷坯率:一是结晶器熔融保护渣连续供给技术,使得连铸过程完全在熔融保护渣下进行,不会因保护渣熔化不良带来夹渣缺陷。同时,当连铸机拉速增大时,熔融保护渣确保结晶器的润滑效果。二是在连铸与热轧之间设置一套独立的板坯自由宽度调节装置,将连铸机调宽功能与热轧线的初轧机调宽功能都归结到一处,连铸机只生产一种规格的板坯,保持连铸机一直处于稳定工作状态,热轧初轧机只进行微量调宽。这样可达到两个目的:一是使得连铸机在最大产能下保持稳定生产,减少或消除铸坯缺陷,消除过渡坯。二是将热轧初轧机调宽功能上移到该调宽装置,扩大初轧机的产能,降低初轧机能耗。

初步估算,如果年产600万吨连铸坯,采用低能耗连接技术,节能量可达到5.256万吨标煤/年,烟气排放量(火焰清理工序)可降低50%。

工业炉氧燃料烟气循环技术。工业炉(加热炉、热处理炉)烟气排放带走的热量占工业炉总能耗的20%~26%,减少烟气排放量能够大幅度降低工业炉能耗。当烟气温度为600℃时,烟气量从300m3/h降到150m3/h,热量损失减少50%,而且烟气排放管道大幅度缩小。

实现氧燃料高温烟气循环需要配置低成本高温烟气管道和高温风机。出炉烟气温度在800℃~1000℃,经换热器后烟气温度控制在500℃~600℃,由高温风机循环到烧嘴前,氧气经混合器与高温烟气混合形成准空气(O2:21%~28%)进入烧嘴。对现有的炉子烧嘴可以不改动。通过调压阀将剩余部分烟气排放,在排放管道上设置换热器,回收排放烟气余热。由于排放烟气中CO2含量可达到50%左右,容易捕集。同时,NOx排放量可降低35%以上。

按100Nm3/h天然气(功率约970kW)用气估算,与采用助燃空气相比,氧燃料烟气循环技术可净节约成本50元/小时左右,每年可节约35万元人民币左右。

节能与环境紧密联系在一起,用能量越大,环境负荷越大。提高能源利用效率是企业生存的基础之一。特别是钢铁企业担负着将初级资源转化为可循环使用的优质材料的重任,这本身就决定了钢铁企业是用能大户,节能应成为全流程的主体任务。要大幅度提高用能效率,必须思考对现有工序的改进和变革。对一个企业而言,提高能源利用效率是一个系统工程,对于工序变革较大的节能技术研发,需要顶层设计。极限能耗运行、清洁生产实践,是我们钢铁企业的宗旨。

附图 蓄热室缓冲热源的电炉烟气余热产生干蒸汽系统示意图