一、技术名称:火电厂凝汽器真空保持节能系统技术

二、适用范围:火力发电机组水冷式凝汽器

三、与该节能技术相关生产环节的能耗现状:

由于凝汽器污垢问题未彻底解决,致使火力发电机组煤耗平均增加至少1%,由此每年造成的煤耗增加至少为1300万吨以上。

四、技术内容:

1.技术原理

保持凝汽器真空是汽轮机节能的一项重要内容,措施是保持凝汽器内壁清洁,改善汽轮机凝汽器壳管的换热效率,提高机组性能,进而达到节约能源的效果。本技术利用胶球清洗,并能长期保持95%以上的收球率,能确保凝汽器所有的冷却管都能得到清洗,使凝汽器时刻保持最佳的清洁状况,彻底免除停机人工清洗。凝汽器真空保持系统依靠压缩空气作为动力,在微电脑控制程序的控制下,间歇地将清洁球瞬间同时一次性发射入凝汽器的入口,对凝汽器所有的冷却管进行擦拭清洗,清洗后的胶球由回收装置收回。

2.关键技术

1)根据凝汽器污垢实时形成的特点,将传统的胶球清洗装置的定期连续清洗清洗方式改为适时清洗的方式,使污垢刚附着在冷却管就能及时被清除;

2)将传统胶球清洗装置的输送胶球的动力源由胶球泵改为压缩空气,大大增强装置的发球能力;

3)每一次发球过程中,数量众多的胶球瞬间同时一次性发射入凝汽器的入口,从而保证每一次的清洗流程中,绝大多数的冷却管都能得到清洗;

4)本技术的回收装置能在极短时间(100s以内)将数量众多的球回收。

3.工艺流程

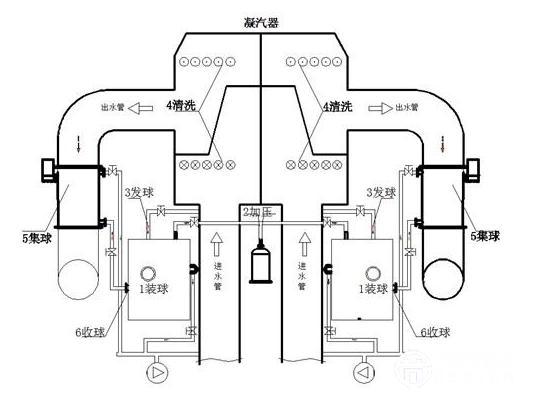

凝汽器真空保持系统与凝汽器冷却水系统一同工作。其工艺流程为每隔30~60min清洗运行一次,每次的清洗流程包括:压缩空气储气罐加压,压力释放,发球装置瞬间将胶球发射入凝汽器入口,数量众多的胶球对凝汽器冷却管进行清洗,清洗过后,胶球通过回收装置被收集回主体柜中的集球器,启动主体柜内的胶球清洁程序,对胶球进行清洗去污,随后一次清洗流程结束。其工艺流程和设备简图如下图:

凝汽器真空保持节能系统主要设备简图

五、主要技术指标:

1)收球率长期保持95%以上;

2)长期保持凝汽器所有冷却管清洁;

3)彻底免除停机人工清洗;

4)凝汽器端差显著下降平均1~2℃;

5)凝汽器真空度明显提升1%以上;

6)平均降低汽轮机煤耗4g/kWh。

六、技术应用情况:

该技术已获得国家专利,并已在15MW、60MW、300MW等机组上得到成功应用,设备安装简便,系统运行可靠,节能效果显著。

七、典型用户及投资效益:

1)建设规模:2×300MW机组。主要技改内容:在已经运营的发电机组上,拆除原有胶球清洗装置,安装凝汽器真空保持节能系统,主要技改设备包括主体柜、回收装置、微电脑控制柜和辅助设备。节能技改投资额1000万元,建设期40天。年节能12000tce以上,降低CO2排放3万吨。每年直接经济效益超过800万元,投资回报期1.25年。

2)建设规模:2×60MW机组。主要技改内容:对已经运营的发电机组进行改造,拆除原有胶球清洗装置,安装凝汽器真空保持节能系统,主要技改设备包括主体柜、回收装置、微电脑控制柜和辅助设备。节能技改投资额200万元,建设期40天。实施后,平均降低端差3~4℃,提高真空度2%以上,年节能2700tce以上,每年的直接经济效益达到250万元,投资回收期约一年。

八、推广前景和节能潜力:

从已经实施的成功案例可以看出,该技术可以改善汽轮机凝汽器传统的胶球清洗方式,达到彻底清除凝汽器冷却管污垢,长期保持凝汽器冷却管的清洁效果。具有较大的节能潜力和广阔的市场推广前景。

截至2009年底,全国火电装机容量超过6.53亿kW,按照30万kW的规格计算,全国火电机组装机容量超过2000台机组。至2015年,凝汽器真空保持节能系统在发电行业内可达到20%的推广率,总投入13.3亿元,按照每年每台30万kW机组节能5000tce计算,全行业每年可以节能超过200万tce。