【摘要】:通过介绍火电厂节能降耗技术要求,分析锅炉燃烧系统改造、燃煤管理和烟气余热利用对节能和降耗的作用。结合实际情况,分析常见的火电厂节能降耗技术方案,厘清火电厂节能降耗技术并提出实现效果,为火电厂技术人员分析和实现同类技术要求提供参考。

【关键词】:火电厂;节能降耗技术;建模;锅炉;目标优化

火力发电仍然是我国电力资源供应的主要形式,火电厂是火力发电的主要阵地。在火电厂运行过程中,节能降耗问题始终是重中之重。近几年,越来越多火电厂开始应用节能改造技术,厂内火电机组平均供电煤耗稳步下降。因此,总结火电厂节能改造经验,分析火电厂节能降耗技术方案具有非常突出的现实意义。

1、火电厂节能降耗技术要求

火电厂节能降耗技术要求主要如下。

第一,燃烧系统老化是火电厂机组运转经济性下降的根本原因,会直接导致能耗无价值或低价值损耗[1]。根据火电厂节能降耗要求,可以改造火电厂燃烧系统,如将亚临界改造为超临界,增加燃烧系统蒸发受热面,提升燃烧系统对负荷反馈灵敏度,从源头解决燃烧系统能耗高问题。

第二,燃烧管理环节疏漏是火电厂煤耗长期处于高位的主要原因。在火电厂节能降耗背景下,应改善燃煤管理,把控燃煤在燃烧过程中的运行指数,确保燃煤充分燃烧,降低单位发电量下的燃煤损耗[2]。

第三,火电厂燃烧系统排放烟气中携带大量热量,是火电厂节能的重要方面。根据节能要求,可以根据燃烧部分和余热利用部分能量分配情况,利用烟气余热利用技术,充分利用热能。

2、火电厂节能降耗技术方案

2.1系统改造技术

2.1.1结构改造

常规亚临界机组运行参数是17.5MPa/541℃/541℃,发电效率为38%。而常规超临界机组典型参数为25.4MPa/569℃/569℃,发电效率为41%。由此可知,超临界机组发电效率超出亚临界机组发电效率。基于此,可以贯彻低成本、小范围、低工程量的原则,在燃烧系统整体结构一定情况下,将典型亚临界燃烧系统改造为超临界燃烧系统,同步更换蒸发受热面、再热器、过热器、省煤器和空气预热器等部件,促使燃烧系统发电效率提升,降低同等发电量下能源损耗[3]。

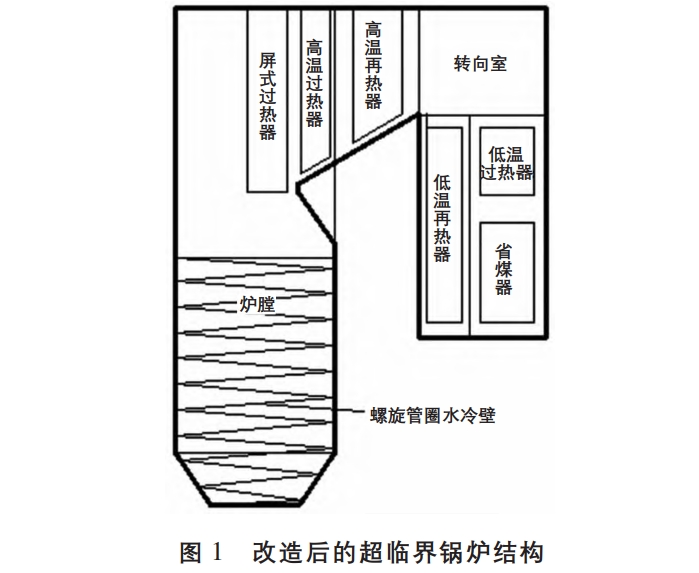

根据亚临界燃烧系统改造为超临界燃烧系统后受热面蒸汽温度变化特点,应沿烟气流向,利用螺旋管圈加垂直管屏水冷壁代替膜式水冷壁,利用屏式过热器代替分隔屏过热器,利用高温过热器代替后屏过热器,并去除屏式再热器,增设低温再热器,改造后的超临界锅炉结构如图1所示。

2.1.2部件改造

水冷壁是燃烧系统改造的重中之重,需要借助φ38×7.3mm螺旋管圈与φ31.8×6.2mm垂直管屏相结合的方式,借助φ219×60mm过渡集箱连接折焰角下方。鉴于典型超临界直流炉水冷壁的冷灰斗截面为长方形,两侧墙的管子螺旋升角具有一定差异,水冷壁更换时,需要先割开管屏,以单弯头形式连接成型[4]。随后从上到下垂直引倾斜管到中间联箱,联箱两侧引2排管接入垂直上升管进口,完成中间集箱过渡,消除热力、水力偏差。一般管道布置截割距为53mm,管道总体数量为302根,管道上升角为17.5°。同时在燃烧系统前墙顶部布置φ610×65mm汽水分离器,分离器下方布置φ610×65mm储水罐。

根据超临界燃烧系统热偏差小、气温稳定、调节灵敏和蒸汽流速合理的要求,沿着蒸汽流程,有序改造顶棚过热器、包墙过热器、低温过热器、屏式过热器和高温过热器[5]。其中顶棚过热器位于炉膛内部,管外径为32~57mm,横向相对节距小于1.25mm,内部蒸汽质量流速500~1000kg/(m2·s);包墙过热器位于水平烟道、尾部烟道内,紧密贴合炉墙,管外径为32~54mm,相对节距小于1.25mm,内部蒸汽质量流速1000~1500kg/(m·2s);低温过热器位于双尾部烟道右上部分,内部蒸汽质量流速250~400kg/(m2·s),管外径为32~57mm,横向相对节距2~3mm;屏式过热器位于炉膛顶部,管外径为32~54mm,屏间节距为500~1000mm,内部蒸汽质量流速800~1000kg/(m2·s);高温过热器处于折焰角上方,管外径为32~54mm,纵向相对1.6~2.5mm,节距为内部蒸汽质量流速1000~1500kg/(m2·s)。

2.2燃烧管理技术

2.2.1分析燃烧特征值

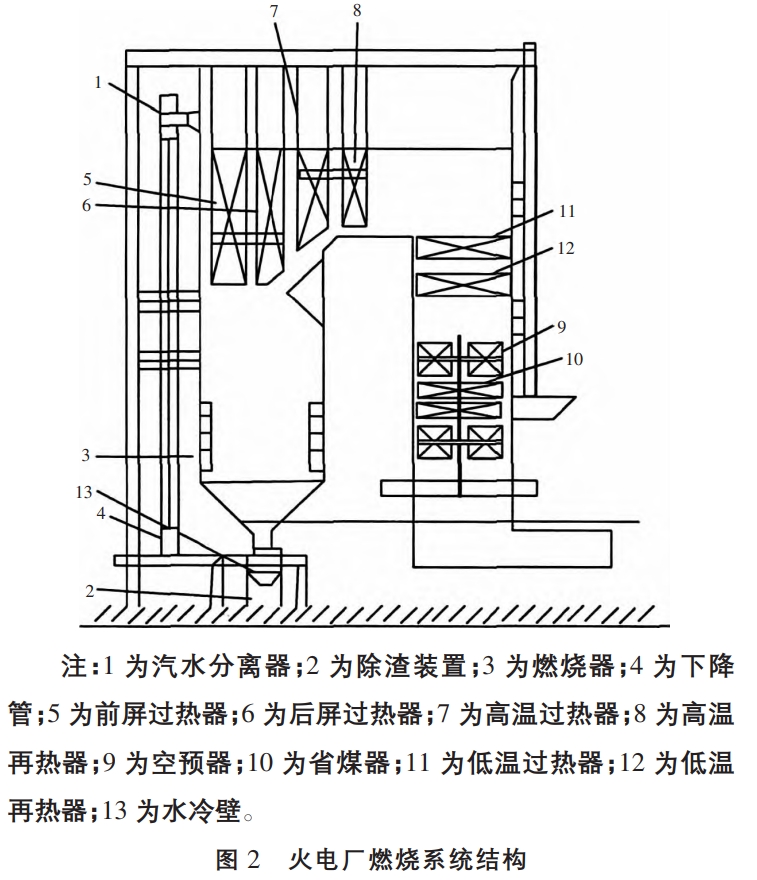

火电厂燃烧系统内部燃烧机理复杂,干扰燃烧变量繁多,与燃烧相关主要特征存在复杂耦合关系[6]。基于此,需要提前了解火电厂燃烧系统燃烧主要特征值,为燃烧管理优化建模奠定基础。以超临界参数复合滑压运行直流煤粉燃烧系统为例,系统采用复合空气分级燃烧模式,燃烧结构如图2所示。

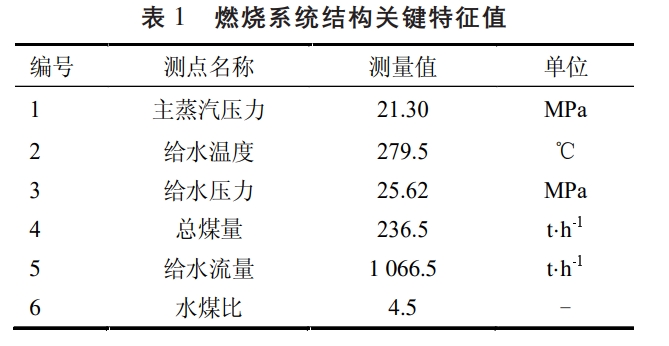

燃烧系统结构关键特征值见表1。

2.2.2分析系统燃烧效率

根据燃烧系统结构关键特征值,借助反平衡法,分析锅炉效率,分析方式如下

n=1-q-u-m-k-g,(1)

式中:n为燃烧系统效率,%;q为排烟热损失,5%;u为化学气体(氢气、一氧化碳、甲烷等)无法完全燃烧热损失,0.5%;m为机械固体无法完全燃烧热损失,0.5%~5%;k为散热损失,0.5%;g为灰渣物理热损失,0.5%。根据已有数值,可知燃烧效率为88.5%~93%。

2.2.3燃烧系统优化建模

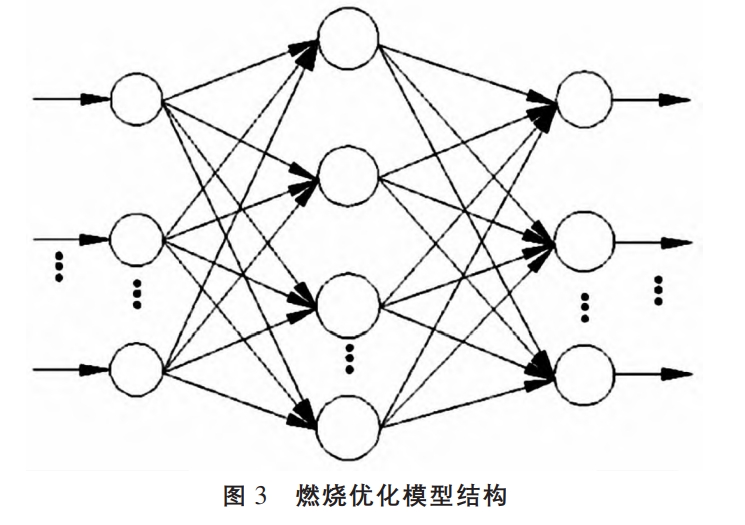

从锅炉数据本身特征着手,采用燃烧系统燃烧二阶关键特征算法,选取基准特征子集,建立燃烧优化模型[7]。燃烧优化模型(图3)是基于离散型变量、连续性变量回归问题,在特征给定情况下,选择25000个训练集,5000个验证集,最大隐含层节点数为200,极限学习机神经元数为2800个,持续筛选特征。

2.2.4燃烧多目标优化

在数据驱动下,根据燃烧优化模型中特征与决策变量的关系,调整运行参数控制值,解决燃烧优化问题[8]。在节能降耗背景下,燃烧优化目标之一是提高锅炉效率,可以从二次风门开度着手,在(0,70)范围内寻优,确定最有利于燃烧的二次风门开度为45%。同时从分离燃尽风门开度着手,在(35,70)范围内寻优,确定最有利于燃尽的风门开度为47%。同理,从紧凑燃尽风门开度着手,在(3,35)范围内寻优,寻找最适宜燃尽的风门开度为19%。

2.3烟气余热利用技术

2.3.1烟气余热利用结构

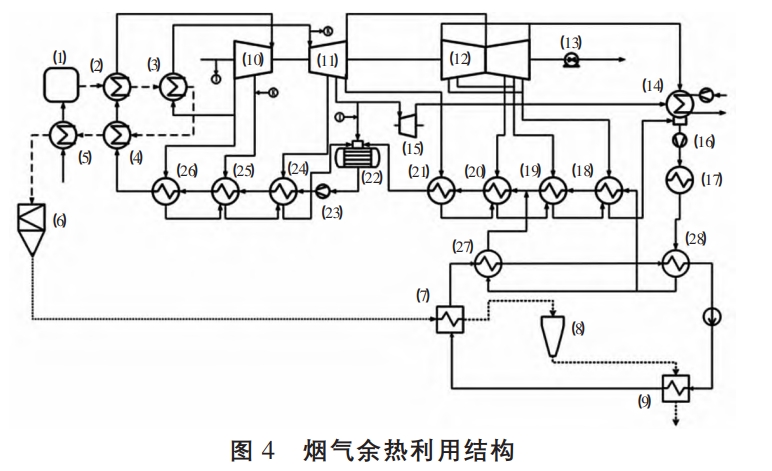

烟气余热利用结构如图4所示。

图4中,1为炉膛;2为水冷壁及过热器;3为再热器;4为省煤器;5为空预器;6为静电除尘器;7为烟气换热器1;8为脱硫塔;9为烟气换热器2;10为汽轮机高压缸;11为汽轮机中压缸;12为汽轮机低压缸;13为发电机;14为凝汽器;15为小汽轮机;16为凝结水泵;17为轴封加热器;18为脱硫塔给水加热器;19为烟气换热器1给水加热器;20为静电除尘器给水加热器;21为空预器给水加热器;22为除氧器;23为给水泵;24为再热器给水加热器;25为水冷壁及过热器给水加热器;26为炉膛给水加热器;27为凝结水换热器1;28为凝结水换热器2。

根据图3,火电厂燃烧系统内设置8段抽气结构,抽气压力为5.86、3.66、1.62、0.76、0.44、0.20、0.06、0.017MPa,其中3段由汽轮机中压缸抽气,抽气压力为1.62、0.76、0.44MPa。同时烟气换热器吸收燃烧系统排烟余热,经循环冷却水向凝结水换热器2传递热量。随后70%凝结水可进入低压加热器,30%凝结水进入凝结水换热器1继续吸热,最终进入低压加热器。

2.3.2烟气余热利用方式

根据火电厂燃烧系统内部受热面布置,对燃烧系统烟气余热利用进行详细分析。第一步,从燃料成分着手,分析烟气㶲值[9]。一般燃料由碳、氢、氧、氮、硫、水、灰分等元素构成,元素组成为:41.76%KC+3.2%KH+9.05%KO+0.55%KN+0.21%KS+29.98%KH2O+15.25%Kash。

根据燃料各元素对应基成分,可以推测1kg燃料所生成烟气量。进而根据燃料各元素收到基成分,推测烟气比热容。根据烟气比热容,可以推测100~1200℃之间的烟气㶲。根据烟气㶲,可以梳理烟气余热利用思路。一般在不考虑环境成本,仅分析㶲成本、热经济学成本的情况下,可以将脱硫系统视为一个单独组件,脱硫系统单位㶲成本对其他组件无干扰。此时,火电厂燃烧系统排出烟气热量利用可以将表面式换热器安装到脱硫塔前、后两侧,首先借助2个换热器内循环冷却水,持续吸收烟气热量。根据烟气余热吸收要求,可以调整换热器进出口压力为0.232MPa,前端换热器进口循环冷却水温度为100.3℃,后端换热器进口循环冷却水温度为73.62℃,前端换热器出口循环冷却水温度为73.62℃,后端换热器出口循环冷却水温度为39.07℃。

其次,借助板式换热器,向凝结水内传递热量。此时,根据热量传递要求,可以将前端换热器进出口压力调整为0.353、0.247MPa,进出口温度分别调整为39.07、43.88℃;将前端换热器进出口压力调整为0.247、0.232MPa,进出口温度分别调整为43.88、100.3℃。

最后,凝结水所吸收的热量可以借助轴封加热器进入换热器,借助换热器吸收多余热量。根据多余烟气热量吸收要求,可以将前端换热器进出口压力调整为2.118MPa,进口温度为138.2℃,出口温度为77.67℃;后端换热器进出口压力调整为1.947MPa,进、出口温度分别为54.95、50.3℃。

3、火电厂节能降耗技术实现效果

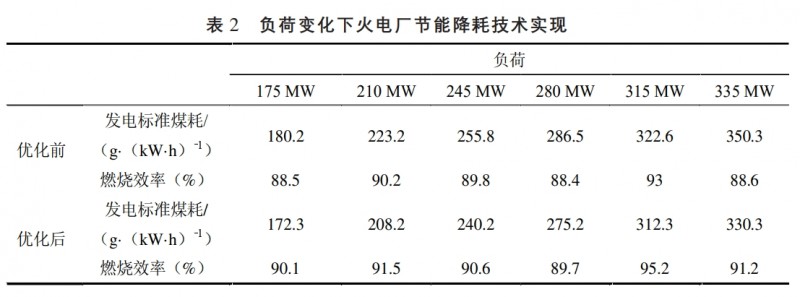

在负荷变化下,分析火电厂节能降耗技术实现效果,得出结果见表2。

根据表2,负荷变化下,优化前的火电厂发电标准煤耗显著高于优化后的火电厂发电标准煤耗。在335MW负荷下,火电厂燃烧系统发电标准煤耗变化最大,由350.3g/(kW·h)下降到330.3g/(kW·h)。表明节能降耗技术在火电厂燃烧系统中的应用,可以显著降低火电厂发电标准煤耗。

由表2可知,负荷变化下,火电厂节能降耗技术应用,可以显著提升燃烧效率。175MW负荷下,优化前的燃烧效率为88.5%,优化后的燃烧效率为90.1%,提升了1.6%;210MW负荷下,优化前的燃烧效率为90.2%,优化后的燃烧效率为91.5%,提升了1.3%;245MW负荷下,优化前的燃烧效率为89.8%,优化后的燃烧效率为90.6%,提升了0.8%;280MW负荷下,优化前的燃烧效率为88.4%,优化后的燃烧效率为89.7%,提升了1.3%;315MW负荷下,优化前后的燃烧效率分别为93%、95.2%,相差2.2%;335MW负荷下,优化前后的燃烧效率分别为88.6%、91.2%,后者超出前者2.6%。表明节能降耗技术的应用,可以促进燃料充分燃烧,提升火电厂燃烧系统燃烧效率0.8%~2.6%。

4、结束语

综上所述,节能降耗技术在火电厂燃烧系统中的应用,不仅可以提高火电厂燃烧系统燃烧效率,而且可以降低火电厂燃烧系统发电标准煤耗,实现节能降耗。因此,火电厂应根据实际情况,恰当应用系统改造技术,将亚临界燃烧系统改造为超临界燃烧系统,提高燃烧效率。同时火电厂可以引入燃烧管理优化技术和余热利用技术,持续优化燃烧参数,确保余热充分利用,提高燃烧效率。

参考文献:

[1]王卫良,王玉召,吕俊复,等.大型燃煤电站锅炉能效评价与节能分析[J].中国电力,2020,53(4):177-185.

[2]刘云.我国能源电力发展及火电机组灵活性改造综述[J].洁净煤技术,2023,29(S2):319-327.

[3]刘志强,赵毅,潘荔.中外火电节能减排效率分析与比较[J].热力发电,2021,50(3):9-18.

[4]鲍小丽,冯伟忠.电站锅炉中温省煤器系统的节能特性分析[J].锅炉技术,2020,51(2):20-25.

[5]陈邵有,刘英博.燃煤工业锅炉能效提升节能量测量和验证方法研究[J].中国测试,2020,46(S1):158-160.

[6]马玉锴,田亮.基于证据理论与云模型的火电机组节能减排绩效综合评价[J].华北电力大学学报(自然科学版),2022,49(3):96-103.

[7]王春昌,马剑民,张宇博,等.1000MW机组锅炉空气预热器旁路余热利用系统节能效果分析[J].热力发电,2019,48(11):56-61.

[8]王子杰,陆树银,赵梓良,等.供热改造对火电机组性能的影响分析[J].化工进展,2023,42(5):2325-2331.

[9]张佳,李雪荧,何育恒,等.工业锅炉节能问题分析[J].热能动力工程,2020,35(4):280-287.