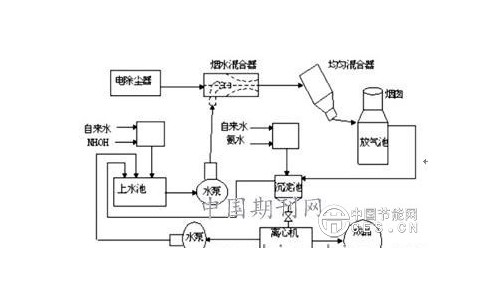

在结构设计中,为了减小压封过程中瞬间冲击力而不使设备产生变形,我们使用了大型工字钢做立柱,以减少试验误差。上部采用直径250mm的气缸做动力,0.5~0.7MPa范围便可产生26~34kN的压力,可以满足工艺要求。中部是圆筒形加热炉,加热区温度为300~330C°。下部为真空管夹具及托架,底部挖有深坑,放置真空管下半截。

另外还需要在真空管法兰与夹具之间加一个耐热可塑垫圈以减小冲击力,这样不仅可以降低玻璃管破损率,而且还可以吸收设备受力时产生2~3mm的挠度。经多年摸索出热压封接的一整套工艺参数,完成了工艺试验,并制造出性能可靠的真空管,成品率达80%。

压封机设计压封机是真空管热压封生产线的核心设备,首先要符合热压封过程中的工艺要求,其次要满足生产线的生产节拍需要,为此我们在设计中保留了上述热压封接机的基本结构,即有机架、导向机构、压头、气动系统及受压台面,另外增设了龙门式框架结构及粗、精定位机构,以适合连续生产的需要。

真空管随行夹具初步设计热压封接机在封接过程中是由人工完成真空管的上料、运输、装卡、定位、加热及压封工序,在生产线上模拟试验室工况,必须解决真空管的运输、定位问题,本课题组经反复论证,引入传统热处理推杆炉输送工件的原理进行设计,采用随行夹具的方法解决了在生产线中移动真空管的输送、定位、压封问题,等于把试验室热压封机下半部分平移到生产线上。夹具的结构要求具有以下3个功能:(1)可以将真空管稳定地固定在随行夹具上,(2)可满足加压瞬间工件的稳定性,(3)为满足定位和输送的需要可增添相应工艺凹槽和定位用工艺孔。同时随行夹具的设计采用全线统一的定位基准,以保证定位夹紧塑料拉链机构简单可靠。

工厂生产规模经预算,该生产设备年产量在20万支以上方可实现企业经济运行,而现有生产线的生产能力仅达到一半,采用双缸同时加压的方法,增加工位数,即可满足生产率的要求。

结语热压封机的研制成功,标志着太阳能真空集热管用更廉价的方法进行工业化规模生产已成为现实。真空管热压封生产线的研制成功,标志着我国大型机械化自动化特殊封接成套设备已达到了一个新的水平,填补了国内外热管真空管封接技术的空白,获得了显著的经济效益和社会效益。

<a data-cke-saved-href="http://www.zjcnms.com/" href="http://www.zjcnms.com/" "="">