一、技术名称:换热设备超声波在线防垢技术

二、适用范围:石化行业换热设备

三、与该节能技术相关生产环节的能耗现状:

我国石化行业现存的换热设备超过30万台,长期以来这些设备的防垢、除垢问题一直没有很好的解决办法,换热设备普遍在带垢0.2~10mm厚度之间的状态下运行。垢的导热系数(一般均在 1 W/m•K左右)仅为换热器金属管壁的几十分之一。据行业统计,垢质每年在换热设备和管道中的沉积厚度约为4mm,换热设备积垢每增加1mm,传热系数下降9%~9.6%,能耗和排放将增加10%以上,同时带来生产效率下降、垢下腐蚀缩短设备寿命、安全隐患等一系列问题。

四、技术内容:

1.技术原理

超声脉冲振荡波在换热器管、板壁传播,在金属管、板壁和附近的液态介质之间产生效应,破坏污垢的附着条件,防止换热设备在运行过程中结垢,提高换热设备传热能力,降低达到同样工艺要求所需的能耗量,实现节能目的。

2.关键技术

1)强磁致伸缩新型换能器技术;

2)超声波声学参数调测和数字控制技术;

3)不同应用环境超声波声学参数定向设计技术。

3.工艺流程

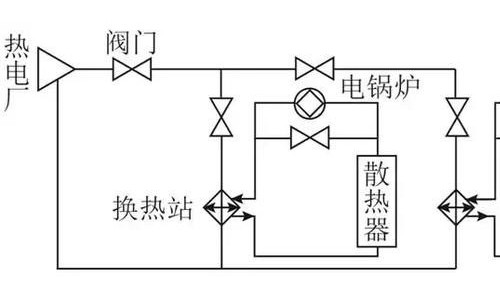

1)超声波防垢原理(见图1)

2)超声波防垢机理

高速微涡效应:

由于超声波频率很高,在管、板壁传播时形成很高的加速度,作用于与管、板壁直接接触的流体介质时,会出现一个微小的真空区域。真空区域刚一形成,附近介质在压力的作用下就会迅速涌向这一区域来填补真空,形成许多微小的涡流,这些涡流与生产同时进行,对壁面形成不间断的冲刷,这就是高速微涡效应。这一效应相当于介质随时都在对壁面进行清洗,可有效防止污垢的粘附。高速微涡效应具有防垢与除垢双重作用。

超声波防垢原理图

剪切应力效应:壁面振动会带动其上的垢层一起振动,从而在壁面和垢层之间产生剪切力和推斥力,对于已有垢层,剪切力和推斥力会使其疲劳、裂纹、疏松、破碎而脱落;对于即将粘附的污垢成分,刚一接触壁面即被排开,无法稳定停留在壁面上。无论哪种情况,污垢都会随着介质的流动被带走,这就是剪切应力效应。剪切应力效应起到了除垢作用(见图3)。

此外,介质流动时,由于与固体壁面有摩擦力,会在近壁区域而形成滞流层,也叫边界层。这一区域的传热过程为滞流介质的导热过程而不是对流换热过程,而介质的导热系数较对流换热系数要低得多,因此滞流层的存在会降低传热系数。当有超声波作用时,超声波引起的高速微涡可有效破坏滞流层,起到强化传热的作用。

五、主要技术指标:

1)平均提高换热设备传热系数21%,降低换热设备污垢热阻55%。

2)石化行业换热设备平均节能率为9.1%。

六、技术应用情况:

2010年通过中国石油化工集团公司科学技术成果鉴定,目前已在石油、石化、化工行业众多企业应用。该技术在不同应用环境声学参数定向设计、减少超声波衰减和抗畸变方面具有新颖性,整体技术达到国际先进水平,具有显著的节能效益。

七、典型用户及投资效益:

典型用户:中石化上海高桥分公司、中石化四川维尼纶厂

1)建设规模:在炼油3部3#800万吨常减压蒸馏装置换热网络超声波防、除垢技术改造。主要技改内容:炼油3部3#常减压蒸馏装置换热网络21台换热器上安装超声波防、除垢装置。节能技改投资额985万元,建设期2个月,年节能量7272tce,年节能效益为582万元,投资回收期20个月。

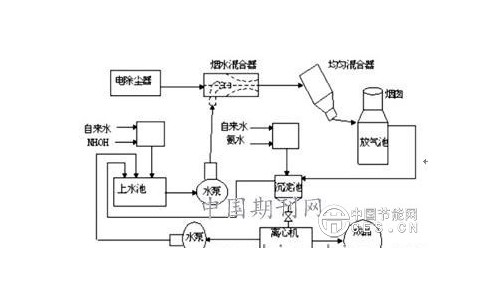

2)建设规模:在四川维尼纶厂发电车间、乙炔车间、PVA车间的14台换热设备上应用超声波防垢技术。主要技改内容:在乙炔车间提浓装置E0401、E0442、E451ABC、E455AB、V0601共8台换热器,聚乙烯醇车间E598、E590、E622、2H443、2H445共5台换热器,发电车间1#机组凝汽器,合计14台换热器上安装超声波防、除垢装置。节能技改投资额210万元,建设期1个月,年节能2396tce,年节能效益为192万元,投资回收期13个月。

八、推广前景和节能潜力

石化行业的换热设备数量超过30万台,如果采用超声波防垢技术解决污垢问题,可降低全行业换热设备能耗约9%。2009年,石化(含炼油)行业消耗能源约1.28亿吨tce,其中换热设备的相关能耗约占12%。如果在石化行业推广使用该技术,其节能潜力为139万tce。预计“十二五”期间推广比例可达40%,可产生约55万tce/a的节能能力。