一、技术名称:旋切式高风温顶燃热风炉节能技术

二、技术所属领域及适用范围:钢铁行业 大型高炉的热风炉改造

三、与该技术相关的能耗及碳排放现状

据不完全统计,截止2010年3月,我国拥有高炉1300多座,其中1000m3以上高炉203座。按国家钢铁产业发展政策的相关要求,以有效容积1000m3作为高炉的准入条件,1000m3以下高炉将逐步淘汰,技术改造升级的市场潜力巨大。目前,我国203座1000m3以上的高炉中,约有一半仍采用落后的传统内燃式热风炉,热风温度长期徘徊在1100-1150℃,与国际先进水平相差约100-150℃。目前该技术可实现节能量74万tce/a,CO2减排约195万t/a。

四、技术内容

1.技术原理

采用旋切顶燃式热风炉,使热风的风温提高近100℃,降低高炉冶炼焦比,增加喷煤比。同时,采用不同方式的余热回收方式,使助燃空气预热到180℃-600℃,煤气预热到200℃,提高热风炉的理论燃烧温度和送风温度,降低烟气中热量的浪费。采用顶燃式热风炉散热面积小,废气排放温度低于150℃,系统热效率相应提高10%左右,大大降低热损失,节能效果明显。

2.关键技术

(1)旋切式顶燃热风炉燃烧器;

(2)小孔径高效格子砖;

(3)多种孔型炉箅子;

(4)热风输送管道膨胀和拉紧装置;

(5)关节管、高热值煤气分时燃烧、数学模型控制等技术。

3.工艺流程

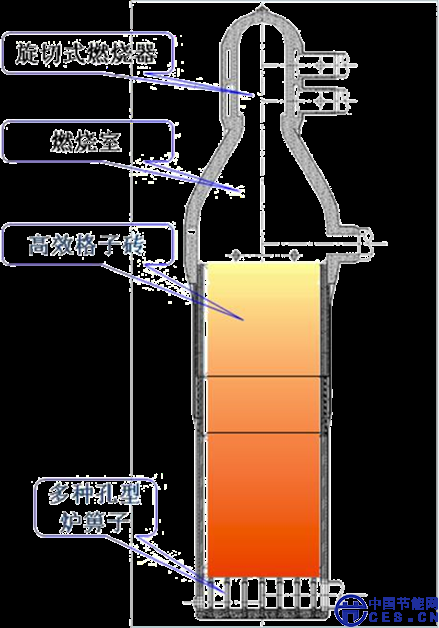

旋切式高风温顶燃热风炉示意图见图1。

图1 旋切式高风温顶燃热风炉示意图

五、主要技术指标

1.单一高炉煤气,无附加热源,平均热风温度≥1200℃,比常规热风炉风温提高50℃以上,附加燃烧炉或煤气富化时平均热风温度≥1280℃;

2.热风炉系统热效率≥85%,比其他热风炉提高8%-12%,节省燃料8%-12%;

3.拱顶温度与热风温度的差值为100-140℃,比常规热风炉减小30-60℃;

4.蓄热室下部冷风分配均匀度≥95%,比常规热风炉提高5%-15%。

六、技术鉴定、获奖情况及应用现状

该技术已获得多项专利。利用该技术实施改造的宝钢集团八钢2500m3 高炉工程荣获冶建协会优秀设计二等奖;兴澄特钢3200 m3高炉工程荣获冶建协会优秀设计一等奖。目前已在我国推广约130座高炉,其中1500m3以上高炉29座,并已应用到3200m3大型高炉,同时已实现向印度、伊朗等国家的技术出口,在实际应用中的节能效果比较显著。

七、典型应用案例

典型用户:江阴兴澄特钢有限公司、本钢北台钢铁有限公司、宝钢新疆八一钢铁有限公司、宝钢宁波钢铁分公司、沧州纵横钢铁厂、湖北新冶钢铁有限公司、山东泰钢、攀钢西昌钢铁有限公司等。

典型案例1

技术提供单位:中冶京诚工程技术有限公司

建设规模:3200 m3高炉,产能260万t/a。主要技改内容:新建旋切式高风温顶燃热风炉,主要设备包括旋切式顶燃热风炉燃烧器、小孔径高效格子砖、多种孔型炉箅子、热风输送管道膨胀和拉紧装置、关节管等。节能技改投资额14600万元,建设期11个月。每年可节能21000 tce,年节能经济效益为6491万元,投资回收期约2年。

典型案例2

技术提供单位:中冶京诚工程技术有限公司

建设规模:2500m3高炉,产能200万t/a。主要技改内容:原有三座霍戈文内燃式热风炉技术改造,并新增一座旋切式顶燃热风炉。主要设备包括旋切式顶燃热风炉燃烧器、小孔径高效格子砖、多种孔型炉箅子、热风输送管道膨胀和拉紧装置、热风管道关节管、冷风分配装置、换热器气流分配装置。节能技改投资额6000万元,建设5个月。每年可节能20000tce,年节能经济效益1292万元,投资回收期约4年。

八、推广前景及节能减排潜力

我国1000m3以上高炉中还有近100座高炉可以推广实施旋切式顶燃热风炉技术改造,预计未来5年,该技术在行业内的推广潜力可达到80%,预计投资总额108亿元,年节能能力118万tce/a,二氧化碳减排能力312万tCO2/a。