1.前言

近几年,随着各种各样的再牛纤维不断的研制和开发,诸如大豆纤维、竹纤维与一些天然纤维的混纺纱线,具有良好的透湿 性,舒适的服用性,制成的针织内衣和高档面料,深受人们的青睐,在众多的天然和再生纤维之中,粘胶及其粘/棉混纺纤维在市场上依然占有重要的地位,这类纺 织品具有手感柔软、吸湿性好、尺寸稳定性好、光泽好、强力高等特点。但粘胶纤维属于再生纤维素纤维,其为皮芯层结构,在染整湿加工过程中强力较低,且不耐 强碱,要求工艺时问不宜过长。

同时,目前染整企业面临能源紧张、环境污染和质量要求的不断提高,这样使染整工作者更加重视工艺改进和缩 短流程等方面的开发。本文主要对粘胶/棉混纺纱线的中深色染整工艺,进行节能工艺的可行性优化实验,结合粘胶/棉混纺纱线的特点,将前处理和活性染色以同 浴的方法进行,即文中所介绍和推广的练染同浴法工艺(Scour Dye Applications),经过一系列的试验,进行可行性探讨,从而符合节能、降耗、减排的要求。

2.试验部分

2.1材料及仪器

2.1.1规格品种

50/50粘胶/棉纱

2.1.2助剂

精练剂:三合一精练剂BLG(宝时)、精练剂H-900(南通永禹)、精练剂CWC(苏州莱德)、高效精练剂Diadavin HLS 200%、练染同浴助剂Tanalev KDC(拓纳)。

螯合剂:Acumer 6100(罗门哈斯)、Dekol SNS(巴斯夫)、Plexene UL、Levquest L-983(拓纳)、Securon 540(科宁)。

染色代用碱A、B,皂洗剂NRC(宝时)、纯碱、元明粉等。

2.1.3染料

我们选择目前许多工厂常用的活性染料,如:永光染料的Everzol ED、万得染料Megafix B型系列、日本化药Kayacion ELE型、日本住友SumifixHF等活性染料。

2.1.4仪器

常温振荡染样机(台湾高铁)、红外线染样机(台湾瑞比)、标准牢度皂洗仪器、Y571B型耐摩擦色牢度仪、ZBD白度仪、测色配色仪(Datacolor SF600 PLUS—CT)。

2.2工艺流程及节能工艺设计

2.2.1常规工艺流程

胚纱准备——常规前处理——染色——染色后皂洗——柔软处理

2.2.2关于节能工艺

目前在生产粘胶及其粘/棉纱线中深色的前处理中,多数一些工厂会采用常规的氧漂工艺,也有部分工厂采用酶精练或者预精练工艺的。常规工艺流程时间长,能源消耗比较大,因此选择合适的节能工艺来进行生产。

节能工艺实验方案一:一浴两段法,胚纱准备——染色前预处理——染色——染色后皂洗——柔软后整理

节能工艺实验方案二:练染同浴法,胚纱准备——练染同浴——染色后皂洗——柔软后整理

2.2.3练染同浴工艺

先根据胚纱的含杂和生产用水的含重金属硬度来考虑,是否采用练染同浴法,选用染色代用碱和染色后高效皂洗工艺等,从而达到缩短前处理和染色的加工时间、减少能源消耗的节能日的。

2.3测试评定

2.3.1渗透性

将已前处理预精练过得半成品纱线烘干,然后将试样品放置在水中,观察纤维的沉降速度,并记录时间(秒)。

2.3.2白度

将已前处理预精练过得半成品纱线烘干,在织机上织成小片,叠成四层,在ZBD白度仪上测试。

2.3.3染色牢度

皂洗牢度测试:采用耐洗色牢度IS0105-C03-1989标准

耐摩擦色牢度测试:采用GB3920-1997《纺织品耐摩擦色牢度实验方法》标准。

3.工艺试验结果与讨论

3.1预精练工艺中精练剂的选择

3.1.1精练剂的预精练性能比较

我们设想中的预精练工艺和常规的练漂工艺的流程明显缩短,这对选择精练剂性能的要求提高了,我们要考虑选择有效去除粘胶和棉/粘胶纤维上蜡质、润滑剂等 杂质的精练剂,同时膨胀润湿纤维表层的棉籽壳,保持纤维有一定的渗透性。再次,从清洁生产和节能工艺的角度来看,湿加工过程中产生的泡沫少,从而逐步考虑 是否可以练染同浴工艺或一段两步法预处理和染色工艺。

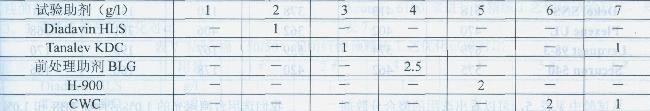

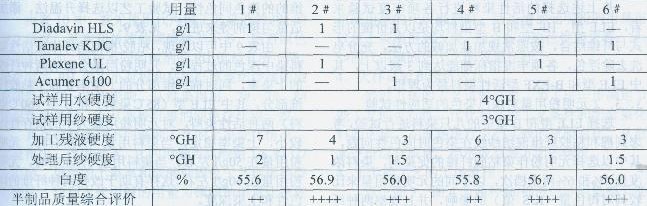

我们选用粘胶/棉纱线(50/50)来进行试验,前处理预精练的试验工艺初步采用:(1)试验浴比1:10;(2)预精练温度85℃,保温时问20分钟,然后洗净。通过试验后,见表1、表2。

表1前处理预精练助剂选用对比试验

表2前处理预精练助剂对比主要指标的结果

注:棉籽壳的存在情况的评价:棉籽壳少“+”棉籽壳中等“++”棉籽壳较多“+++,’处理液巾的起泡性评价:起泡低“+”起泡巾等“++”起泡较多“+++’

通过试验中,由表2得出,其中的2#、3#的去杂效果最好,从处理后的渗透性比较,以表面活性剂为主处理的6#、7#效果良好,但有起泡性较大。从预精 练的综合效果依次来看:2#>3#>7#>4#>5#>6#>1#,其中2#、3#、7#的预精练工艺,基本符合湿 加工过程中产生的泡沫少、精练效果良好、少水洗的设想要求。

3.1.2不同预精练温度的试验比较

根据节能工艺的要 求,选择的精练剂除了具有良好的去杂精练乳化功能之外,精练剂在不同温度下的适应性尤为重要,在所选择试验的几个精练剂中(如表2),综合性能指 标,Diadavin HLS和Tanalev KDC比较理想,冈此以这两个精练剂分别选择20℃、40℃、60℃的精练温度进行试验,见表3。

表3预精练不同温度处理对精练效果的影响试验

从表3可见,精练剂Diadavin HLS和Tanalev KDC的预精练工艺温度在40-60℃时,其综合效果比较良好。这样在后续的预精练工艺的优化实验中,以预精练温度为60℃进行实验。

3.2预精练工艺中螯合分散剂的选择

前处理预精练以及染色用水质的好坏会影响一些活性染料的染色性能,水中的重金属离子的存在会使预处理中杂质沉积或反沾污,在染色过程中使深度下降,色光发生变化,颜色发暗等现象。为了选择筛选适合的工艺,我们对螯合分散剂进行以下两方面的试验。

3.2.1螯合分散剂对Fe3+和Ca2+的螯合能力试验

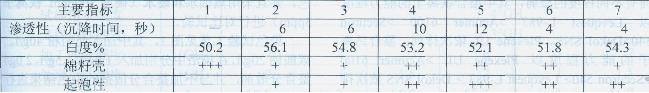

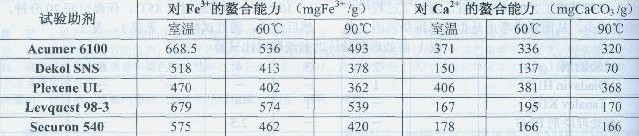

表4选择的几种分散螯合剂的性能一览

选择目前市场上部分螯合分散剂进行试验,见表4。主要进行螯合分散剂在不同温度下对Fe3+和Ca2+的螯合能力试验(实验方法:Modified Hampshire Test),见表5。

表5部分螯合分散剂对Fe3+Ca2+螯合能力对比

从试验中见表5,可以看出选用的螯合分散剂对铁离子、钙离子的螯合能力随着温度的不断升高,而有不同程度的减弱,其中螯合铁离子的能力程度以 Levquest L-983>Acumer 6100>Securon 540>Dekol SNS、Plexene UL依次排列;螯合钙离子的能力程度以Plexene UL>Acumer 6100>Securon 540>Levquest L-983>Dekol SNS依次排列。

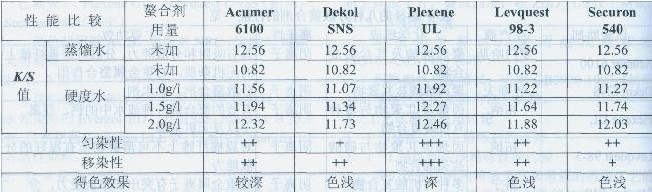

3.2.2螯合分散剂对活性染料匀染性和鲜艳度的试验

我们选用台湾永光的1.0%活性红3BS和1.0%活性黄3RS,对经过前处理的1 00%粘胶纱线进行染色,并且采用蒸馏水和硬水(硬度300ppm铁离子3ppm)进行对比试验。

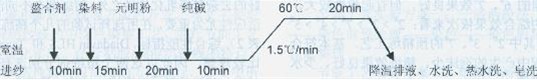

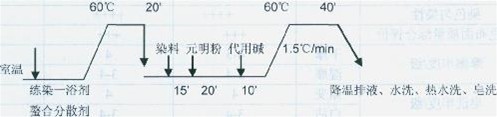

染色试验工艺见图1,其中加入元明粉40g/l、碳酸钠20g/l,在染浴中分别加入1.0g/l、1.5g/l、2.0g/l螯合分散剂,并与不加螯合分散剂的染色结果进行比较,采用Datacolor测色配色仪得出K/S值,来评价其匀染性及鲜艳度,见表6。

图1粘/棉混纺纱用60℃活性染料常规染色工艺图

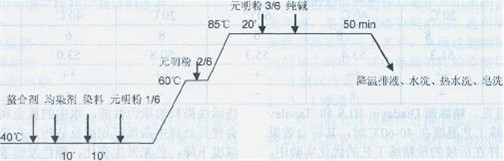

图2粘/棉混纺纱用85℃活性染料常规染色工艺图

表6螯合分散剂对活性染料的染色性能比较

注:染色性能情况的评价:好“+++”较好“++”一般“+”

由表6得出,用硬水进行染色的情况下,加入不同的螯合分散剂,其中Plexene UL最好,其次为Acumer 6100,它们对提高染色的深度和鲜艳度效果比较明显,接近或达到用蒸馏水进行染色的水平;Securon 540、Dekol SNS、Levquest L一983也有作用,但对染色色光有不同程度的变化,均有色浅的效果。

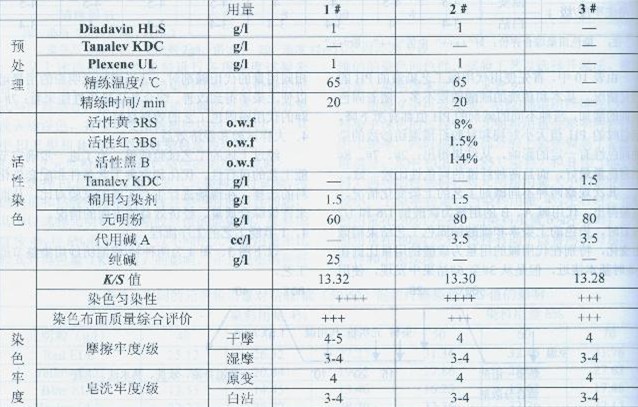

3.3预精练工艺的优化对比

由上述3.1和3.2的各项试验中,可以看出,节能工艺的预精练效果的好坏,直接影响后续的染色质量,通常生产用水的硬度以及被加工纤维上含杂的程度, 也涉及到节能工艺的可行性和可靠性。通过优选出的精练剂Diadavin HLS、Tanalev KDC和螯合分散剂Plexene UL、Acumer 6100来进行预精练工艺优化试验对比,见表7。

表7粘胶/棉(50/50)混纺纤维预精练工艺优化试验对比

注:°GH为德围硬度,相当于1 8PPM

试样用纱硬度按照取纱后,存纯水中50℃预煮10分钟测试。

半制品质量综合评价:好“++++''【干1等“+++”一般“++”

从表7得出,在2#、3#、5#、6#试验巾,分别加入适当的螯合分散剂,经过处理后,对于降低试样用水利胚纱的重金属离子和碱土离子有明显的改善作 用,其中24和54最好。因此以HLS+UL和KDC+UL组合进行的预精练工艺比较适合练染同浴法工艺(Scour Dye Applications)。

3.3染色工艺的选择试验

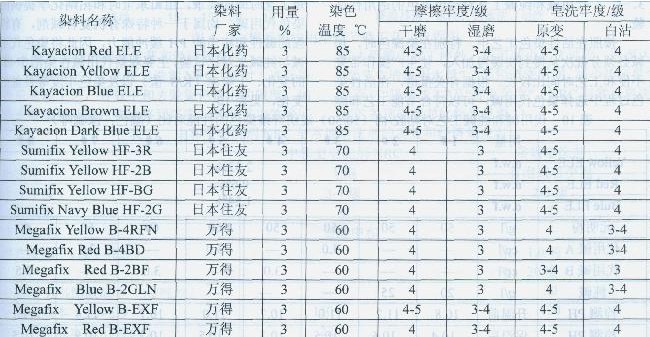

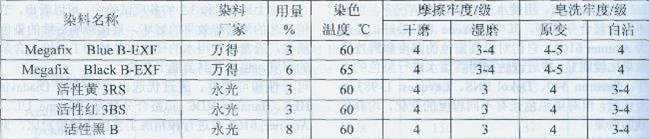

3.3.1染料的选用

目前在大多数的染整 厂以使用一氯均三嗪和乙烯砜为活性基团的双活性基染料比较广泛,它对工艺的敏感性小,在染色环境巾的稳定和适应性比较好,固色率高(一般可达82%以上) 各项染色牢度好。针对粘胶纤维的本身特性,它在湿状态中,能够充分膨胀,纤维的横截面可以增加50%左右,对染料的吸附力高于纤维素纤维。为了配合粘胶及 其棉混纺纱线深色染色工艺,选择市场上的一些活性染料进行试验,见表8。

表8几种活性染料对粘胶/棉纤维(50/50)的各项染色牢度

注:染色工艺按照图1或图2

染色后皂洗工艺:皂洗剂2g/l,浴比1:20,温度85-95℃,时问20分钟从上述选择的活性染料进行各项牢度试验来看,ELE型、HF型和B型染 料均是以共价键的形式与纤维结合,按照常规加盐加碱的方法,充分皂洗去除浮色,各项牢度指标都能达到3级以上,其中ELE型和B—EXF型活性染料最为理 想。

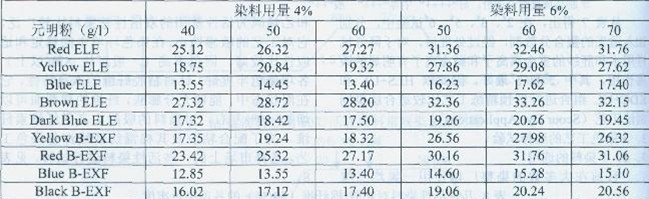

3.3.2元明粉用量对深色染色的适应性试验

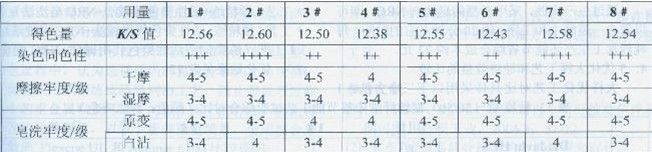

选择ELE型和B型中的几只染料进行试验,考虑到棉和粘胶纤维混纺 纱线在染色时同色性问题,其中以选择元明粉作染粘胶纤维的促染剂,染料浓度按4%和6%两个档次,以不同的元明粉用量来比较其对得色量(K/S值)的影 响,并且观察两种纤维的的染色同色性。试验工艺以选择升温法、添加适量匀染剂等来进行,见表9。

由表9中可以发现,粘胶/棉混纺纤维在 活性染料染中深色的过程中,元明粉用量会影响两种纤维的上染率,同时棉纤维部分的上染率要高于粘胶纤维部分,其中ELE型(85℃染料)和B型(60℃染 料)两种活性染料,对元明粉用量大小的依存性比较小,上染率稳定,当染料用量4%左右时,元明粉用量在50g/l左右;当染料用量6%左右时,元明粉用量 在60g/l左右。这样有助于改善两种纤维的同色性和上染深度。

表9不同的元明粉用量对粘胶/棉(50/50)混纺纤维染色K/S值的影响

3.3.3代用碱和纯碱工艺对深色染色的适用性试验

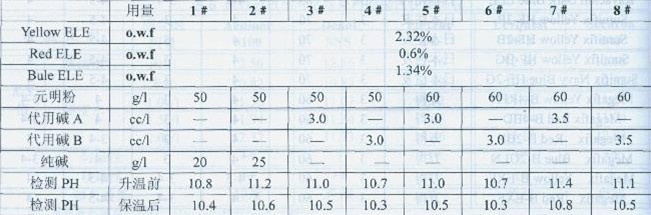

按照在活性染色工艺中,特别在染深色时,加碱必须分批次从慢到快缓慢加入,使生产操作带来不便和工艺时间比较长。根据有关报道,在活性染色过程中选择染 色代用碱,可以符合节能工艺和缩短工艺时间的要求,由山东宝时和拓纳化学提供的染色代用碱,均属于一种特殊有机复合碱剂,有较强的碱性和相当的PH缓冲能 力,因此将染色代用碱与纯碱来对比试验,主要观察代用碱在染浴中PH的变化、上染率(K/S值)以及染色牢度等性能的变化,见表10。

表10代用碱和纯碱工艺对粘胶/棉(50/50)混纺纤维染色的性能对比(颜色:深咖啡)

注:染色质量综合评价:好“++++”中等“+++”一般“++”

由表10中,首先使用代用碱工艺染液的PH的变化情况,基本和传统的碳酸钠差不多,随着固色时间的增加,两种不同的碱剂的PH值都有所下降,染色时的 PH值大小对棉和粘胶纤维混纺纱线的染色同色性有一定的影响,从结果得出:2#、7#、8#的得色量最好,而且两种纤维的同色性比较一致。

其次观察两种不同碱剂工艺的上染变化情况,实验得出,代用碱A、B的用量为碳酸钠1/6和1/7左右时,染色的上染率和碳酸钠固色工艺结果稍微有变化, 特别在代用碱的用量为碳酸钠用量比例在1/6时基本接近,但是从3≠f至6≠}结果中发现,使用相同用鼍的代用碱剂时,适当增加元明粉的用最可以使上染率 得到改善。综合各项染色性能来看:7#8#的代用碱固色工艺的效果良好。

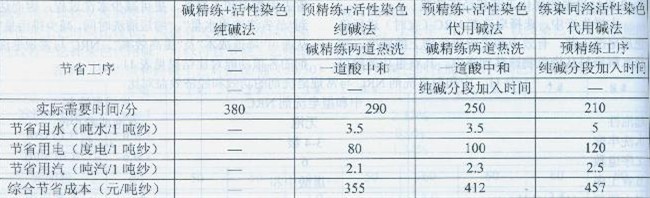

4.大样试验和经济效益

经过上述的工艺试验结果,为了进一步确定节能工艺的可行性,优化和完善工艺条件和配套染化料的选择,在现场进行生产实践的试验对比,从而来评价综合质量、经济效益等方面的情况。

4.1节能工艺的工序流程

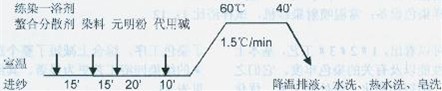

以下图3、图4为两种粘/棉混纺纱用染整节能工艺。

图3粘/棉混纺纱用染整节能工艺一流程图

图4粘/棉混纺纱用染整节能工艺二流程图

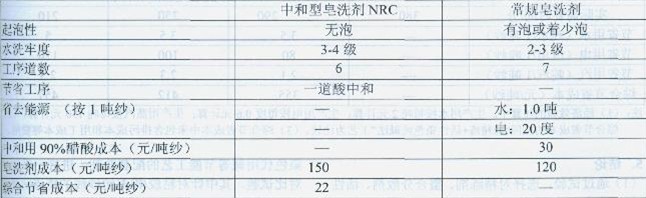

4.2染后皂洗的简化工艺和经济效益

人样生产中,选择皂洗剂NRC(宝时)进行染色后皂洗工艺,有效中和去除染色物上的碱度,加快水解染料从染色物泳移到浴中。其双重功效除可省去用酸中和 工序外,更可减少水洗过程,因而达到“节省清洗用水量”、“缩短清洗时问,减少排污量”从而可“降低成本”及“提高效率”。NRC与常规皂洗剂的各项功能 对比结果见表11。

表11中和型皂洗剂NRC与常规皂洗剂的功效和经济效益对比

通过生产实践,采用新型的皂洗剂NRC,即可以省去一道酸中和工序,约20分钟左右的时问,每吨纱加工生产还能节省综合成本约22元。

4.3优化大样工艺和经济效益的比较

大样优化工艺对比具体采用以下三个方法:1#工艺(预精练+活性染色纯碱法+NRC皂洗法);2#工艺(预精练+活性染色代用碱法+NRC皂洗法);3#工艺(练染同浴活性染色代用碱法+NRC皂洗法),优化结果见表12。

表12粘胶/棉(50/50)混纺纤维染整节能工艺试验综合对比(颜色:深咖啡色)

注:染色质量综合评价:好“++++”中等“+++”一般“++”

染色匀染性:好“++++”中等“+++,’一般“++”

现场试样染色设备:常温喷射染纱机,试样浴比1:12

从大样结果可以看出,1#2#3#工艺,基本上符合了各项染色性能以及有关的染色牢度。它们之间的共同处在于,缩短和简化了前处理工艺,优化了染色工序,综合上减短了整个加工时间,其中3#的练染同浴工艺更为显著。其经济效益对比结果见表13。

表13粘/棉混纺纱用染整节能工艺的综合经济效益对比

注:(1)经济效益的核算中,生产用水按每吨2元计算:生产用电按每度0.6元计算;生产用蒸汽按每吨150元计算。(2)综合节省成本的按同“碱精练+活性染色纯碱法”工艺为比较。(3)综合节省成本中未包含排污成本和用工成本等费用。

5.结论

(1)通过试验,选择对精练剂、螯合分散剂、活性染色代用碱等节能工艺的配套助剂,进行一系列的对比试验,其中针对粘胶/棉混纺纱线的特点,优化后得出预精练+活性染色代用碱法工艺和练染同浴活性染色代用碱法工艺。

(2)由于在设计和改进节能工艺或者短流程染整工艺过程中,认为选择适当的螯合分散剂尤为重要,无论采用预精练或练染同浴工艺,防止湿处理过程中的重金 属以及纤维上的碱土离子的存在,防止再次沾污等现象,以致于影响染色质量,使用螯合分散剂Plexene UL和Acumer 6100比较理想。

(3)练染同浴法工艺(Scour Dye Applications)从缩短加工时间,降低能源消耗,减少污水排放等方面考虑,各项效果非常明显,该工艺的研究和应用具有相当的发展潜力。

(4)在优化粘胶/棉染整节能工艺的同时,考虑到活性染料对两种纤维的同色性影响,ELE型、HF型和B型等染料均以共价键的形式与纤维结合,两种纤维的染色重现性良好,各项牢度指标都能达到3级以上。

(5)生产实践表明,经过合理组合和优化工艺,所获得粘胶/棉混纺纱线的中深色染整节能工艺,从经济效益方面来看,综合节省加工成本比较显著,基本符合实际生产应用。目前还将进一步在棉/莫代尔、棉/大豆等混纺纤维方面改进和完善节能工艺。