2014年6月18日,中科院计算所顺德分所所长陈冰冰博士受邀参由中华工控网举办的“工控技术沙龙”,结合软PLC平台,为大家分享了传统制造过程改造升级的方向、智慧工厂模式、智慧工厂对装备制造商的需求等等细分话题的精彩讲解。

以下是演讲实录:

我是来自于中国科学院计算技术研究所顺德分所。在08年的时候我来到广东,来到广东以后其实原来我一直是做IT行业的,所以刚才唐总(步科唐咚)在讲IT的互联网思维,其实以前我是做IT行业的人,然后来到了咱们这个苦逼的工控行业,然后干了这么多年,刚才唐总讲的那些事情(《小米工控会到来吗? 》)对于我们来讲,确实是深有体会,这真的是个屌丝的行业,但是真的也是存在了很多逆袭的机会。

来到珠三角以后,我们发现制造业是珠三角的真正核心产业。可是我今天画的这张图给大家展示的是我们现在中国制造业的现状。大家可以看一下,我上个星期才调研了一家公司,这家公司的整个生产的模式还是这样的:老板接到订单以后把订单用纸写到一张纸上传给了生产班组,生产班组拿到这张纸,然后又把订单拆分成很多的作业指导书,又写在一张纸上,然后班组长把这些纸又传给各个工序小组。各个工序小组的人看到这张纸,然后开始操作这些设备,操作完这些设备以后每个人操作完设备以后要填一张单子,把这张纸传到下一个工序,再到最后一个工序弄完了以后,再填一张最后的总的报表单子,然后传给我们的班组长,这就是我们中国制造业的现状。所以我们今天在谈什么IT,谈互联网谈所有的一切,实际上在我们的工厂里头仍是在上一个时代,所以这是现状。

今天我这个图只是画了一条生产线,我上周刚调研了佛山的一家工厂,有110个生产线,然后每个生产线有30多个工序,那么这样的一个工厂有多少人呢?3000个人在同时作业。那么我把他换一个视角给大家可以看一下。你们可以看到,当100多条生产线在同时运转的时候,这个信息流和物流它是怎么样传递的。这个老板他现在很郁闷,一家工厂变成这个样子后他没办法管理了,特别是他的整个信息流和物流还是一种很原始的用纸来传递的方式,大家想都可以想的过来,你要管理一个3000多人的工厂是靠纸来传递信息来作业,很难以想象。

所以大家刚才看到了,制造业的升级有两个方向,首先就是刚才我画的图,在整个制造业过程里其实存在两个流,第一个就是物流,就是一个东西从前端到后端的一个物流。第二个就是信息流。只不过在中国到现在为止还是比较传统的制造业工厂,它的信息流还是靠纸。那么大家也可以看到在整个传统的制造业生产过程中,存在了大量的所谓的人工环节。包括从人工排产,人工书写作业指导书到人工的产品检验,最后到人工的数据分析,这是完整的人工。

所以今天我们在谈所谓的自动化行业、工控行业,我们的这个行业其实要给客户解决的是什么问题呢?其实就是把各种所谓的人工变成各种所谓的自动,这个就是我们今天大家聚在一起讨论的话题。那么大家可以注意各种所谓的人工变成所谓的自动的话,这里大家可能需要再进一步看一下。在这里的左下角除了所谓的加工过程的自动化、物流过程的自动化、产品检测的自动化以外,其实还有几个新的自动化,包括所谓的信息流动的自动化。以前信息流是靠纸,现在信息流要靠其它的方式;信息存储的自动化,以前信息的存储如果是靠纸存在一个书柜里,那么现在也要想办法;最后还有一个是数据分析统计的自动化。所以这个实际上是我们本质上自动化改进的方向。

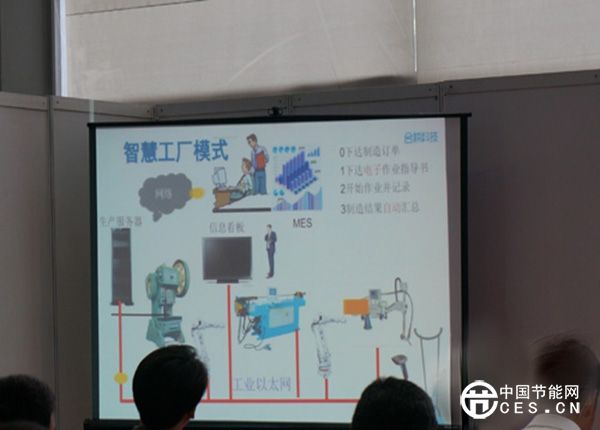

以前大家一谈自动化,谈所谓的升级改造,谈所谓的机器人代替人工,今天我们还讨论了很多个省市都在谈所谓的机器换人的计划。但是很多人讨论机器换人其实都是讨论把人的胳膊和腿换掉了,但是从来没有人讨论把人的大脑换掉。所以在这种情况之下,我们提出了一种所谓“智慧工厂”的模式,其实所谓的“智慧工厂”就有把这些设备全部变成智能化。

既然设备要换人的话,第一个就是设备能执行人的物流的功能,就是你加工的过程,它的物流要实现一个最根本的自动化。

第二件事情实际是信息传递的自动化,这个是设备将来自动化很重要的一个方面。那么也就是说将来的所谓的“智慧制造”,它的作业指导书实际上将是一种机器能够识别的形式,下达到这个设备上来的。那么我们把这个事情再变成刚才的那个生产线,大家就可以看到这样的一个区别:以前的整个生产线,整个生产班组,当你变成这种所谓的智能制造或者智慧工厂的时候,其实你的作业指导书是直接通过一个叫做MES的制造执行系统,直接就可以把你的各种作业指导书排产计划下达给机器——以前是下达给人现在是下达给机器。

最后当你的生产线上没有人来操作这些设备的时候,谁来管理生产,这就是很重要的一个问题。以前是靠一大堆生产班组,那么刚才我提到的那家企业,他的生产班组是分成4个级别。4级,就是每一条生产线有一个生产线的管理员,若干个生产线又组成一个生产线的管理组,然后生产线管理组再到上一层。这么庞大的一个生产管理机构,将来可能就会以一种用计算机和软件的模式来管理你整个的生产过程,这就是未来的所谓的“智慧工厂”的模式。那么智慧工厂的特点就是机器人等自动化设备取代人工,MES取代这个生产管理者,WMS取代仓储管理,然后制造执行工艺和机械装备高度融合,生产和生产线的操作人员极大减少,生产管理人员极大减少。当很多人在讨论机器人的时候,我们仅仅只是讨论到把现场操作的人减少 ,但是事实上还应注意生产管理人员的减少。这其实也是很多企业关心的一件事,这是智慧工厂的目标。

智慧工厂的年代,机械装备厂商如果不考虑信息化,后果是什么?可能大家做设备的人,很多时候对信息化这个事情考虑的比较少,如果你不考虑这个事情,实际就是“长江后浪推前浪,前浪死在沙滩上”。对于我们今天做机械装备的人来讲,在这个工控行业真的非常苦逼,装备制造商面临巨大的挑战:第一个就是做出来的设备,要满足市场的需求;第二件事情就是所有的装备制造商都在讨论的一个问题:产品的质量的稳定和可靠性;第三个还要控制你的成本;第四个你的产品还要实现差异化,然后你还要能提供智慧工厂的解决方案,你的装备还要能进行远程的售后服务。这就是整个机械装备制造商面临的一个巨大挑战,那么面对这样的挑战,我们的装备制造商能用什么样的方式解决他所有的这些问题?那么说回机械装备本身,比如说这个是ABB的机器人,那么当今的智能装备,大概由这么几个部分构成,第一个是机械本体,那么所有做机械的人对这个都非常熟悉。第二个是控制系统包括控制器。第三部分是软件,这个就是我们当今的智能装备的一般构成,大概有这么3个部分。很有意思的是,当今的机械装备的软件复杂程度是呈指数增长。什么叫呈指数增长呢?比如大家可以看,这个是机械的软件的代码的数量,软件代码的行数和你为维护这些软件需要付出的代价是呈一个指数关系,不是呈一个线形关系,比如说你的代码是100行,你可能付出的努力是这么多,但是当变成1000行的时候,它不是个十倍的关系,是个指数倍关系。接着大家可以看一下麦肯斯咨询公司,2001年统计的结果是这样的:在1980年的时候,全球的机械装备,软件部分其实只占了10%左右的研发成本。注意这是研发成本,但是到2010年统计的话,软件部分的成本已经高达40%,电气成本已经接近30%。也就是说软件成了机械装备越来越重要的核心组成部分。

大家再来看看我们中国的装备制造业,对于一个装备产品,其实从产品的整个生命周期来看,它包括产品的研发阶段、产品的制造和产品的后续维护阶段,现在我们的机械装备制造商面临的很多问题:

第一是在机械设计或样机制造的环节。我看大家都非常熟,电气设计大家也非常熟。但是在软件开发的这个环节上我就发现是我们所有机械装备企业最无语最无助也是最无奈的一个环节。为什么?很简单,今天我们是在深圳,我们在这里随便丢一个石头下去都能砸到一个做软件的,做IT的,可是像我们中国的机械装备制造业绝大多数都是在像顺德这样的农村,搞IT的人实际上是不爱去农村的,这个我深有体会。我是从北京来的,以前我在北京坐的是高端的写字楼,然后天天可以下午喝点咖啡聊着天聊点国家大事,这就是我们软件人的生存状态,然后半夜起来写代码,晚上来工作,第二天早上睡大觉,这就是软件人的特点,但是你让他去农村他是打死不去,他即使在北京上海广州这样的城市,他很痛苦,但是他也不愿去农村。所以这就是为什么我们机械装备行业在软件开发的环节一直搞不定,说白了就是缺人。

第二,在我们这个产品的维护阶段。我也了解到很多做机械装备的,对于他的大客户,他采取是驻厂,把人员派到工厂。中客户是跑腿,小客户是屡叫不睬,所以说像这样的一些事件,对于我们整个装备行业来讲,如何去改善。这个也是我们装备制造业面临的一个很大的挑战。

还有一点就是我们装备制造商如何响应市场的需求?其实大家可以看到在产品的设计阶段,很多装备制造业企业在这个产品的设计样机阶段都是可控的。但是绝大多数装备制造商,就是我遇到的,在软件开发这个环节基本上都是失控的。去年有5个客户来找我们中科院来寻求帮助,他说陈博士,我的机械装备研发了5年,还是没有上市,就是还没有推到市场上。有5个客户都提到了他们的装备研发了5年都没有做出来,那么最后实际上我们看的是什么结果呢?其实主要就是软件开发的这个环节没有把控住,为什么?因为他找不到人,找不着人最后采取了什么模式呢?找皮包公司来做,我见过他们那些写软件的皮包公司,基本上一个人兜里揣着公章揣着合同,今天给这个装备商写一些软件明天给那个装备商写一些软件,基本上都是用同样的PLC来做,所以最后软件的质量保证不了。在这几个阶段里,大家可以看到,很多机械装备老板有很多非常棒的想法,但是他的产品不能快速推向市场,软件这个环节实际上是他们真正的最大的瓶颈。

还有一个是可靠性,大家每次一谈装备制造都谈可靠性的问题,而且我遇到的所有这些装备制造企业,他跟我来讲他的机械装备有多么多么好的时候,他都会告诉我,“我的变频器是施耐德的,PLC是西门子的,这个传感器是巴鲁夫的”等等。他就是用这种方式来说我的装备是可靠的——用国外的零配件来标榜自己机械装备可靠,我发现是这个行业最大的惯例。所以你到任何一个装备制造商他都会告诉你,我的核心部件都是从哪个国家来的,都是什么品牌,也就是告诉你我的装备就是可靠的。但是事实上一个机械装备的可靠性是不是就是说你的机械上装了几个外国的零件你的装备就可靠了,这可不是一个概念。在我的观点里,整个机械装备他的可靠性其实是设计出来的,而且装备的可靠性是贯穿于整个装备的产品生命周期。那么我们来看看中国的现状,在产品设计阶段,绝大多数机械装备制造商都广泛地采用外国的核心零配件,这个是大家公认的,就是外国的东西比中国的好,外国的月亮比中国的圆,这个没办法,毕竟人家做了上百年的历史,人家也确实有经验积累。现在我们国内的一些装备制造商已经开始使用仿真技术来验证他的装备,而不是说先把一个装备照猫画虎的先做出来然后再去验证他的性能。那么在产品的制造环节,我现在发现很多机械装备制造商已经广泛采用一些先进的数控加工技术,包括现在很多机械装备企业也特别注重高级技工人才的培养,很多企业开始注重整个生产管理中的信息化,在产品的交付阶段,我们很多企业也广泛重视产品的售后服务,也重视信息化的保障。但是有一个环节,没有人关注软件的质量和可靠。

现在很多做机械装备的制造商,关心的是我的装备解决自动化某个环节的问题,很少有人去考虑整厂信息化的工作,实际上现在很多装备制造商做出来的产品拿到现场,叫信息孤岛。

为什么叫信息孤岛?在这个环节解决了这个环节的问题,但是这些装备连接不在一起,信息流是打不通的,这是一个现状,所以很多客户在做生产改造的时候,又想接MES,又想接各种信息化的系统。最后,发现都卡在机械装备这个环节,所以得出一个结论,软件已日渐成为我们机械装备的一个重要灵魂。但是软件开发的环节成为我们众多机械装备制造商的一个重要的瓶颈。而且,这个瓶颈严重影响了机械装备的可靠性,拖延了产品的上市时间,错过了好多机会,而且企业做出来的装备,没有信息化的接口,而客户又希望能做信息化。所以,形成了很严重的问题。

刚刚讲的是智慧工厂的时代,对装备,尤其是机械装备迫切的需求,和我们的现状。