1 钢中硫含量要求

钢中硫通常被认为是有害的夹杂,原因是它对钢的性能不利,如降低塑性、尤其是低温冲击韧性、抗腐蚀性能和焊接性。因此,几乎所有类型钢都对硫含量做出限制,但不同钢种硫含量限制不同。如螺纹钢筋、型材和线材等普碳钢,通常要求低于200ppm。对如LC、ULC、电工钢、镀锡板和大多数长材,规范是小于50-100ppm的限制。而对ULS钢,规范要求低于10-20ppm。这些钢种基本上都是氢致裂纹(HIC)钢种和用作装甲板、液化天然气罐的高强度钢。

二次精炼中与脱硫处理带来的另一效果是钢水和炉渣的脱氧程度非常高(也即非常低的氧含量)、钢水洁净度好。因此,钢厂对硫含量做出低于60ppm的内控技术要求限制,这通常是用来保证高的钢水洁净度。由于对塑性不利,高强度钢、HSLA和包晶钢(0.09-0.12%C)中硫含量要求低于30ppm,以避免在连铸的弯曲和反弯过程中裂纹形成。

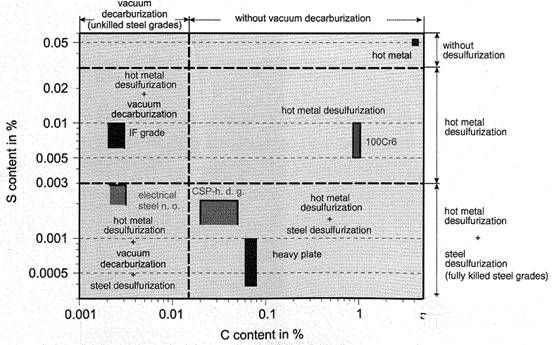

图1给出5种不同钢种对碳和硫的要求。无间隙原子(IF)钢是典型的ULC钢,基本上用于深冲领域,在大多数应用中,IF钢需要表面涂层(镀锌),最突出的就是汽车结构。这类钢最关键的应用是汽车暴露件。电工钢是另一类ULC钢,主要用作变压器和电机制造。由于硅含量高,在使用电工钢时,电损最低。紧凑式板带生产线(CSP)生产的钢基本上都是结构用低碳钢,如车轮钢、滚筒、焊接管、农业应用等。在这种情况下,厚板是抗HIC的钢,用作大口径管线钢管,而100Cr6是典型的高碳、高强钢,用作滚子轴承。为了改善这类钢的机加工性能,硫含量控制在一定范围。

由此可以清楚地看出,根据技术规范不同,所有类型的钢要求不同的硫含量水平,从而需要特殊处理。

图1不同钢种对C和S的要求

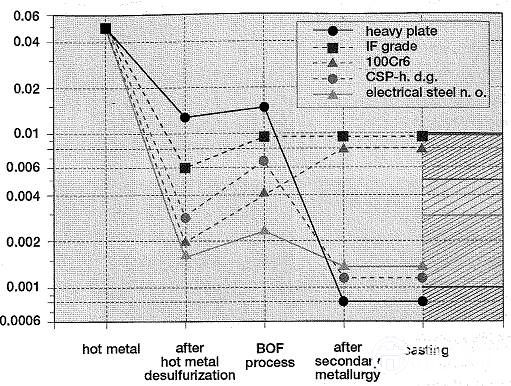

图2不同钢种在生产过程中硫的变化

图2中给出不同钢种的脱硫策略。所要求的脱硫处理安排在钢水生产的不同生产阶段,它们是:

◆铁水脱硫。

◆氧气顶吹转炉(BOF)。

◆二次精炼。

◆连铸。

从上图很容易理解,主要目标是在将钢水倾倒入连铸机之后脱硫反应必须要完全停止。这是因为在硫、石灰和氧化铝按公式1的复合反应中,需要金属铝裂化石灰,从而使得Ca能用来与硫反应,但是作为副产物而形成的氧化铝颗粒分布在金属周围,无法在余下时间直至凝固过程中漂浮上来。

3 [S] + 3 (CaO) + 2 [Al]→3 (CaS) + (Al2O3)(式1)

在二次精炼过程中,根据要实现的最终技术要求,抗HIC钢、CSP和电工钢脱硫至不同水平。从图中也可以看出,在BOF冶炼后,能够实现的最低硫含量为25ppm,对电工钢而言,仍需要脱硫处理。由于将硫含量从低水平降低至超低水平会更加困难,这是化学反应动力学条件决定的,在生产厚钢板的情况下,成功地利用了从150ppm高硫含量产生的巨大脱硫驱动力,实现超低硫含量。由此,铁水脱硫处理仅需将硫含量降低至中等水平。

LC、ULC和电工钢的生产路线差异很大,一方面,为了实现最终低的硫含量,或者另一方面,为了避免完全采用钢水脱硫带来的不利影响,对铁水进行脱硫处理。尤其针对IF钢种,由于钢水脱硫的副作用总是出现增硅(在渣金反应和喷吹CaSi情况下)或者增碳(在喷吹CaC2情况下),铁水脱硫是必需的。由于电工钢限制碳含量以满足低强度以及硅含量控制实现良好的表面涂层性能,上述两种副作用都是很关键。

脱硫处理的一个例外钢种是轴承钢。由于轴承钢要求有一适当的高硫含量,工艺策略是先将铁水脱硫到低于技术规范,然后再钢水中加入FeS合金剂将硫含量提高至满足规范要求。

2脱硫技术

高炉中脱硫效率可以达到85-90%的高水平。从表1也可以看出,通过改变各种参数,可以提高高炉脱硫效率,但也正如该表所示,大多数措施都涉及到更多的焦炭消耗或者降低高炉生产率。炉渣碱度增加尽管有利于脱硫,但是对碱平衡产生强烈的负面影响。该问题是高炉运行中最严重的问题之一,这是由于它将导致高炉整体热平衡体系崩溃,造成高炉炉缸冻结。针对BF所采取的所有措施总是影响了被生产的铁水总量,而其它技术则利用了批次处理的自由灵活性。

表1计算高炉中硫含量的模型因子

| 参数 | 基础指标 | 相关因子 | |

| 铁水温度 | 1491℃ | -0.0025% | +10℃ |

| 渣量 | 327.0 kg/t HM | -0.0004% | +10kg/t HM |

| 渣V比 | 1.24 | -0.0070% | +0.1 |

| 渣(%MgO) | 5.4% | -0.0017% | +1.0 |

| 炉料中Mn | 7.9 kg/t HM | -0.0010% | +10kg/t HM |

| 高炉炉压 | 2.94bar | +0.0005% | +0.1bar |

| 生产率 | 1.80 t(m3×24h) | +0.0013% | +0.1 t(m3×24h) |

| 炉渣(%Al2O3) | 14.8% | +0.0014% | +1.0% |

| 焦炭中S% | 0.48% | +0.0036% | +0.1% |

| 辅料中S% | 0.65% | +0.0005% | +0.1% |

| 焦比 | 473.0 kg/t HM | +0.0004% | +10 kg/t HM |

| 辅料比 | 57.0 kg/t HM | +0.0006% | +10 kg/t HM |

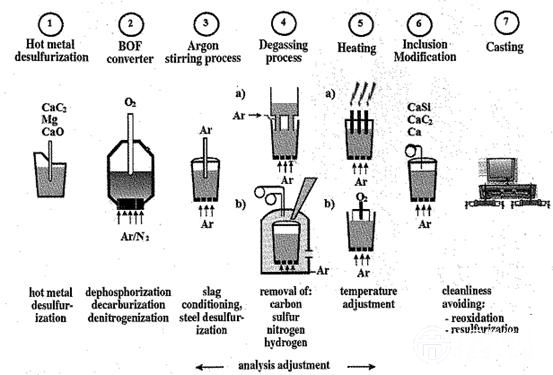

炼钢时,冶炼过程中各种脱硫的可能性见图3。在冶炼的所有不同阶段硫都可以被脱除,但效率不同。所谓的脱硫效率,即公式2中的ηS,概括了工艺结果并可作为对标标杆。

(式2)

式中,S初始是处理前铁水或钢水中初始硫含量,S结束是处理后铁水或钢水中最终硫含量。

图3不同钢种在钢加工过程中硫的历程

铁水脱硫

——应用在联合钢厂的最常见的批处理技术之一是铁水脱硫。在进行铁水脱硫时,铁水在料包内通过各种合金剂和技术进行处理。其中常用合金剂有石灰粉、CaC2粉和金属镁颗粒,常用技术由铁水流紊流搅拌、机械搅拌和粉末气动喷吹。液态渣脱硫也是可能的,但难以在相当低的铁水温度下熔化助熔剂,并且,由于在脱硫后必需从铁水包内放渣,渣量应保持较低水平。喂CaSi线或CaC2粉线将不能起到脱硫作用,这是由于钢制线将不会在短的时间内在铁水中熔化。ηS最终结果处在70-95%。实现标准操作下最终20ppm硫含量是可能的。

BOF

——尽管碱性渣可用于精炼,但是由于处在氧化条件下,ηS相当低(20-50%)。表2给出工艺过程中硫平衡,可以看出硫的输入是铁水、废钢和石灰,硫的输出分为钢水、炉渣和粉尘,其中初始硫含量中的56%保留在铁水中。提高BOF脱硫效率的可能性相当有限。最有效的措施是在生产低硫要求的钢种时,使用经过专门挑选和存放的废钢,从而限制废钢带入的硫量。必需指出的是,通常在铁水深脱硫情况下,由于废钢和石灰中的硫含量过高以及铁水脱硫渣排渣不当而导致回硫,甚至面临增硫的难题,见图2。

表2德国BOF车间硫平衡

| 硫输入(0.54 kg/t粗钢) | 硫输出 | |||

| kg/tCS | % | % | ||

| 铁水(830kg,含0.055%S) | 0.46 | 85.3 | 粗钢 (1000kg) |

56.756.7 |

| 废钢(270kg,含0.025%S) | 0.068 | 12.5 | 渣 (110kg) |

37.3 |

| 石灰(60kg,含0.020%S) | 0.012 | 2.2 | 粉尘 (50kg) |

6.0 |

| 总计 | 100 | 总计 | 100 | |

钢水脱硫

——一项全球常用的技术是钢水脱硫。应用的技术原理是渣金界面反应、喷粉和喂线,应用的技术有强搅拌、真空处理、喷粉和喂线。使用的药剂有将石灰加入钢包生成的高碱度液态渣、CaSi或CaC2粉、CaSi线。脱硫效率与铁水脱硫一样高,达到70-95%(真空脱气时达到98%)。对于钢水脱硫,产生高效率脱硫的前提条件是钢水深度氧化。主要反应在公式1给出,使用氧化钙作为反应剂。显然,这一脱硫原理仅适用铝镇静钢,这是由于硅镇静钢将在氧化过程中产生二氧化硅,减少了用于脱硫反应的游离氧化钙量。另外,对Si镇静的钢水,最终氧含量高得多。

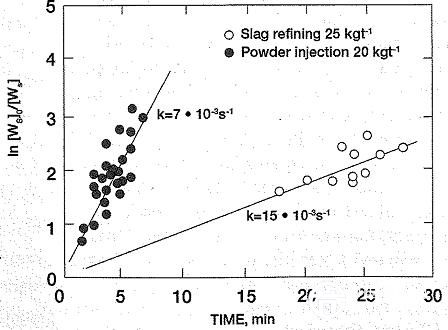

在LF站喷粉或喂线是常见的钢水脱硫操作。图4给出这两种脱硫技术的脱硫效率,由于目标是实现在无渣参与的情况下通过反应剂和金属反应获得所需脱硫效果,关键问题是反应产物CaS的上浮。而且,CaSi或CaC2的使用总是导致钢中增硅或增碳,这对某些钢种而言可能是严重问题。

图4不同脱硫技术的脱硫效率

事实上,渣金反应面临同样问题。由于深脱氧所需的铝过量,钢包渣自身还原,导致钢水回硅、回磷、铬和钛。由于搅拌处理影响强烈,耐材中的碳将在熔融钢水中溶解,对ULC钢种这可能引起一些问题。

前面谈到钢水脱硫带来一些其它效果,第一种效果是通过渣金反应将硫含量降低至特定限值以下,从而显著改善钢水洁净度,因此,可实现内控硫含量低于60ppm的要求。另一方面,在钢包向连铸机倾倒钢水时脱硫反应停止,这极为重要,原因是,基于脱硫反应,产生不能从钢水中上浮的细小弥散的氧化铝,这将造成连铸过程出现结瘤。

3 结语

本文指出了对低和超低硫含量钢种生产的要求日益增加,从BF脱硫效果和生产率方面考虑,拓展BF内的脱硫工作看来不是一个可以接受的方法。介绍并讨论了“面向碱性的BF炉渣操作”理念。作为这种BF冶炼的结果,铁水中硫含量增加是不可避免的,而且必须增强炼钢车间的脱硫工作。但是高炉硫含量限制放宽为节约成本提供巨大潜力。综合应用BF、BOF以及LF炉作为脱硫设备,以及所有设备的合适、协调的脱硫程度,这是成功处理高硫含量铁水的关键。