滤袋是袋式除尘器的核心过滤组件,其造价约占设备费用的10%~15%。而制作滤袋的滤袋材质则直接决定了袋式除尘器的各项性能参数,如除尘设备的规格、除尘效率、排放浓度、运行阻力、使用寿命等指标。因此,在设计和使用袋式除尘器时必须考虑含尘气体的特性(如含尘浓度、温度、湿度、酸碱性)以及粉尘的特性(如粒度、粘度、磨琢性)等,正确恰当地选用滤袋,以满足除尘设备的需要。

1 滤袋的选择

1.1 选择的原则

袋式除尘器一般根据含尘气体、粉尘的性质及除尘器的清灰方式进行滤袋选择,选择时应遵循下述原则:

(1)结构合理,捕集率高;

(2)剥离性好,易清灰,不易结垢;

(3)透气性适宜,阻力低,过滤精度高;

(4)具有足够的强度,尺寸稳定性好;

(5)具有良好的耐温、耐化学腐蚀、耐氧化、抗水解和适应性广等性能;

(6)原料来源广泛,性能稳定可靠;

(7)价格低,寿命长。

1.2 根据滤料特性选择

常用滤料特性如表1。

1.2.1 涤纶

涤纶滤料通常应用于温度较低的场合,通常情况下不需要覆膜,只有当排放要求小于30 mg/Nm3时,或粉尘很细、湿度较大时才考虑覆膜。

1.2.2 聚四氟乙烯

聚四氟乙烯(PTFE) 又名特氟龙,经拉伸成为一种强力的多微孔材料 ,孔径在0.1μm~2.0μm,孔隙率大于80%,具有优良的耐化学腐蚀性能,在硫酸、氢氧化钠及原子工业中的强腐蚀剂五氟化铀中都不会腐蚀,并能耐寒耐热,在-200 ℃~250 ℃可长时间使用,还有很好的电绝缘性和表面光滑特性。聚四氟乙烯滤料往往进行覆膜或者针刺等技术处理,以此来提高除尘效率,延长使用寿命。

1.3 根据含尘气体性质选择

1.2.3 诺梅克斯

1.3.1 气体温度

含尘气体温度是滤袋选用中的重要因素。通常把小于130 ℃的含尘气体称为常温气体,大于130 ℃含尘气体称高温气体,所以可将滤袋分为两大类:即低于130 ℃的常温滤袋及高于130 ℃的高温滤袋。为此,应根据烟气温度选用合适的滤袋。实际工作中有人把130~200 ℃气体称中温气体,但滤袋多选高温型。

滤袋的耐温有“连续长期使用温度”及“瞬间短期温度”两种。“连续长期使用温度”是指滤袋可以适用的、连续运转的长期温度,应以此温度来选用滤袋。“瞬间短期温度”是指滤袋所处每天不允许超过10 min的最高温度,时间过长,滤袋就会软化变形。

1.3.2 气体湿度

含尘气体按相对湿度分为三种状态:相对湿度在30%以下时为干燥气体,相对湿度在30%~80%之间为一般状态,气体相对湿度在80%以上即为高湿气体。对于高湿气体,又处于高温状态时,特别是含尘气体中含SO2时,气体冷却会产生结露现象。这不仅会使滤袋表面结垢、堵塞,而且会腐蚀结构材料,因此需特别注意。

对于含湿气体在选择滤袋时应注意以下几点:

(1)含湿气体使滤袋表面捕集的粉尘润湿粘结,尤其对吸水性、潮解性和湿润性粉尘,会引起糊袋。为此,应选用锦纶与玻璃纤维等表面滑爽、长纤维易清灰的滤袋,并宜对滤袋使用硅油、碳氟树脂作浸渍处理,或在滤袋表面使用丙烯酸、聚四氟乙烯等物质进行涂布处理。塑烧板和覆膜材料具有优良的耐湿和易清灰性能,应作为高湿气体首选。

(2)当高温和高湿同时存在时会影响滤袋的耐温性,尤其对于锦纶、涤纶、亚酰胺等水解稳定性差的材质更是如此,应尽可能避免。

(3)对含湿气体在除尘滤袋设计时宜采用圆形滤袋,尽量不采用形状复杂、布置十分紧凑的扁滤袋和菱形滤袋(塑烧板除外)。

(4)除尘器含尘气体入口温度应高于气体露点温度10~30 ℃。

1.3.3 气体的化学性质。

在各种炉窑烟气和化工废气中,常含有酸、碱、氧化剂、有机溶剂等多种化学成分,而且往往受温度、湿度等多种因素的交叉影响。

因此,在选用滤袋时,必须根据含尘气体的化学成分,抓住主要因素,进行综合考虑。

1.4 根据粉尘性质选择

1.4.1 粉尘的湿润性和粘着性

粉尘的湿润性、浸润性可用湿润角来表征,通常称小于60°者为亲水性,大于90°者为憎水性。吸湿性粉尘当在其湿度增加后,粒子的凝聚力、粘性力随之增加,流动性、荷电性随之减小,粘附于滤袋表面,久而久之,清灰失效,尘饼板结。有些粉尘如CaO、CaCl、KCl、MgCl2、NaCO3等吸湿后进一步发生化学反应,进行潮解糊袋,这是袋式除尘器最忌讳的。

因此,对于湿润性、潮解性粉尘,在选用滤袋时应注意滤袋的光滑、不起绒和憎水性,其中以覆膜滤袋和塑烧板为最好。对于粘着性强的粉尘同样应选用长丝不起绒织物滤袋,或经表面烧毛、压光、镜面处理的针刺毡滤袋,对于浸渍、涂布、覆膜技术应充分利用。从滤袋的材质上讲,锦纶、玻纤优于其他品种。

1.4.2 粉尘的可燃性和荷电性

某些粉尘在特定的浓度状态下,在空气中遇火花会发生燃烧或爆炸。粉尘燃烧或爆炸火源通常是由摩擦火花、静电火花、炽热颗粒物等引起的,其中荷电性危害最大。这是因为化纤滤袋通常是容易荷电的,如果粉尘同时荷电则极易产生火花。所以对于可燃性和易荷电的粉尘如煤粉、焦粉、氧化铝粉和镁粉等,宜选择阻燃型滤袋和导电滤袋。如PVC、PPS、P84、PTEF等用氧指数大于30的纤维织造的滤袋,而对于用氧指数小于30的纤维,如:丙纶、锦纶、涤纶、亚酰胺等滤袋可采用阻燃剂浸渍处理。

对于容易荷电的滤袋也可在滤袋纤维中混人导电纤维,使滤袋在经向或纬向具有导电性能,使电阻小于109 Ω。常用的导电纤维有不锈钢纤维和改性(渗炭)化学纤维。

1.4.3 粉尘的流动和摩擦性

粉尘的流动和摩擦性较强时,会直接磨损滤袋,降低使用寿命。表面粗糙、菱形不规则的粒子比表面光滑球形粒子磨损性大10倍。粒径为90 μm的尘粒的磨损性最大,而当粒径减小到5 μm~l0 μm时磨损性已十分微弱。磨损性与气流速度的2~3次方、粒径的1.5次方成正比,因此,气流速度及其均匀性是必须严格控制的。在常见粉尘中,铝粉、硅粉、焦粉、碳粉、烧结矿粉等属于高磨损性粉尘。对于磨损性粉尘宜选用耐磨性好的滤袋。

除尘滤袋的磨损部位与形式多种多样,根据经验,滤袋磨损多在下部,故此选用滤袋应注意:

(1)化学纤维优于玻璃纤维,膨化玻璃纤维优于一般玻璃纤维,细、短、卷曲型纤维优于粗、长、光滑性纤维。

(2)毡料中宜用针刺方式加强纤维之间的交络性,织物中以缎纹织物最优,织物表面的拉绒也是提高耐磨性的措施,但是毡料、缎纹织物和起绒滤袋会增加阻力值。

(3)对于普通滤袋表面涂覆、压光等后处理也可提高耐磨性。对于玻璃纤维滤袋进行硅油、石墨、聚四氟乙烯树脂处理可以改善耐磨耐折性。但是覆膜滤袋用于磨损性强的工况时,膜会过早地磨坏,失去覆膜作用。

诺梅克斯滤料可以应用于温度较高、粉尘颗粒较粗的场合。诺梅克斯的耐高温性好,比玻纤抗折,可以采用较高的喷吹压力,同一个脉冲阀可以喷吹更多的滤袋。

1.2.4 玻纤

玻纤的耐高温性能好,抗拉性、抗酸碱性和憎水性都很好,但玻纤滤料有不抗折、安装运行中极易破损、不能进行高压清灰、对袋笼的要求较高等缺点,但是在现有的科技条件下玻纤经过良好的后处理及加上覆膜技术的应用,使其过滤性能非常优异,在国外尤其是欧美国家已广泛应用。

1.2.5 P84

1.5 按除尘器的清灰方式选择

P84滤袋是用意大利某公司研制的综合性能都很优越的纤维织成的滤料。其耐高温性能稍逊于玻纤,抗酸碱性能不错。但由于它特殊的纤维结构通常不覆膜使用,因此过滤效率不如覆膜滤袋,而且由于其价格昂贵,在国外尤其在欧美市场已较

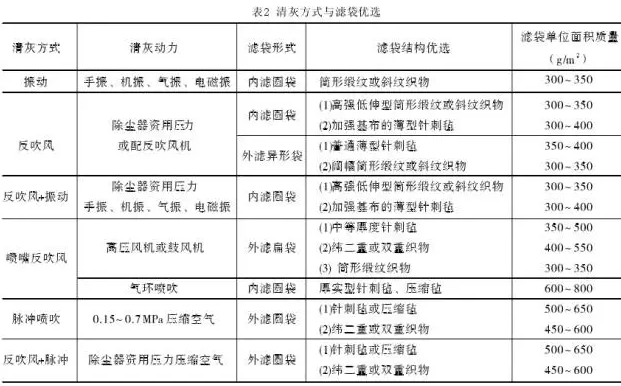

袋式除尘器的清灰方式是选择滤袋结构品种的另一个重要因素,不同清灰方式的袋式除尘器因清灰能量、滤袋形变特性的不同,宜选用不同的结构品种滤袋。

1.5.1 机械振动类袋式除尘器

机械振动类袋式除尘器是利用机械装置(包括手动、电磁振动、气动)使滤袋产生振动而清灰的袋式除尘器。此类除尘器的特点是施加于粉尘层的动能较少而次数较多,因此要求滤袋薄而光滑,质地柔软,有利于传递振动波,在过滤面上形成足够的振击力。机械振动类袋式除尘器宜选用由化纤缎纹或斜纹织物,厚度0.3 mm~0.7 mm,单位面积质量300~350 g/m²,过滤速度0.6~1.0 m/min,对小型机组可提高到l.0~1.5 m/min.

1.5.2 分室反吹类袋式除尘器

分室反吹类袋式除尘器采用分室结构,利用阀门逐室切换,形成逆向气流反吹,使滤袋缩瘪或鼓胀清灰的袋式除尘器。它有一状态和三状态之分,清灰次数3~5次/h,清灰动力来自于除尘器本体的资用压力,在特殊场合中才另配反吹风动力,属于低动能清灰类型。滤袋应选用质地轻软、容易变形而尺寸稳定的薄型滤袋,如729、MP922滤袋。过滤速度与机械振动类除尘器相当。

分室反吹类袋式除尘器具有内滤与外滤之分,滤袋的选用没有差异。对大中型除尘器常用圆形袋、无框架、袋径120 mm~300 mm,滤袋长径比为15~40∶1,优先选用缎纹(或斜纹)机织滤袋,在特殊场合也可选用基布加强的薄型针刺毡滤袋,厚1.0 mm~1.5 mm,单位面积质量300~400 g/m²;对小型除尘器常用扁袋、菱形袋或蜂窝形袋,必须带支撑框架,优先选用耐磨性、透气性好的薄形针刺毡滤袋,单位面积质量350~400 g/m²。也可选用纬二重或双重织物滤袋。

1.5.3 振动反吹并用类袋式除尘器

振动反吹并用类袋式除尘器指兼有振动和逆气流双重清灰作用的袋式除尘器。振动使尘饼松动,逆气流使粉尘脱离。两种方式相互配合,提高了清灰效果,尤其适用于细颗粒粘性尘。此类除尘器的滤袋选用原则大体上与分室反吹类除尘器相同,以选用缎纹(或斜纹)机织滤袋为主。随着针刺毡工艺水平和产品质量的提高,发展趋势是选用基布加强、尺寸稳定的薄型针刺毡。

1.5.4 喷嘴反吹类袋式除尘器

喷嘴反吹类袋式除尘器是利用风机作反吹清灰动力,在除尘器过滤状态时,通过移动喷嘴依次对滤袋喷吹,形成强烈反向气流。对滤袋清灰的袋式除尘器,属中等动能清灰类型。在袋式除尘器用喷嘴清灰的有回转反吹、往复反吹和气环滑动反吹等几种形式。

回转反吹和往复反吹袋式除尘器采用带框架的外滤扁袋形式,结构紧凑。此类除尘器要求选用比较柔软、结构稳定、耐磨性好的滤袋,优先用于中等厚度针刺毡滤袋,单位面积质量为350~500 g/m²。

气环滑动反吹袋式除尘器属于喷嘴反吹类袋式除尘器的一种特殊形式,采用内滤圆袋,喷嘴为环缝形,套在圆袋外面上下移动喷吹。要求选用厚实、耐磨、刚性好、不起毛的滤袋,宜选用压缩毡和针刺毡,因滤袋磨损严重,该类除尘器极少采用。

1.5.5 脉冲喷吹类袋式除尘器

脉冲喷吹类袋式除尘器是指以压缩空气为动力,利用脉冲喷吹机构在瞬间释放压缩气流,诱导数倍的二次空气高速射入滤袋,使其急剧膨胀,依靠冲击振动和反向气流清灰的袋式除尘器,属高动能清灰类型。它通常采用带框架的外滤圆袋或扁袋。要求选用厚实、耐磨、抗张力强的滤袋,优先选用化纤针刺毡或压缩毡滤袋,单位面积质量为500~650 g/m²。

上述不同清灰方式的除尘器应选用不同织造和规格的滤袋品种,优选顺序见表2。

2 滤袋的应用

2.1 过滤速度

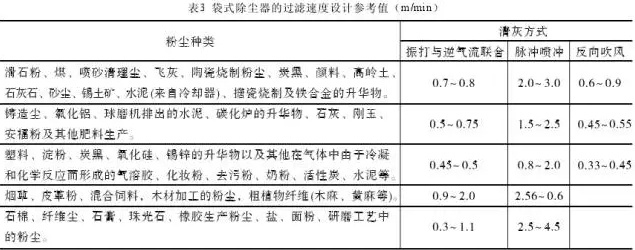

过滤速度是滤袋应用过程中所要考虑的一个主要因素。

在实际应用过程中,过滤速度是由滤料种类、粉尘粒径的大小、物理化学性质和其清灰方式等确定的。过滤速度大,会使滤料两侧的压差增大,把已附在滤料上的细小粉尘挤压过去,使过滤效率降低达不到规定的排放值或磨损滤料的单根纤维,尤其使玻纤滤料加速损坏。过滤速度小,则会增大除尘器的体积,从而增加投资。表3列出了袋式除尘器的过滤速度设计参考值。

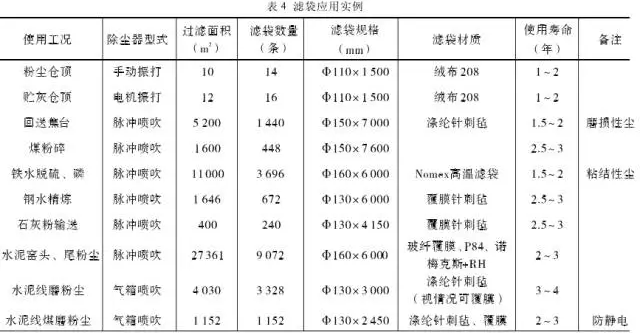

2.2 滤袋的工程应用实例

表4是五种滤袋的工程应用实例,从表4可一看出一般滤袋使用寿命均在2年以上,只有过滤焦粉的MP922和高温滤袋使用寿命较短,这是由于粉尘和气体性质造成的。圆形滤筒除尘滤袋使用寿命都很长,是因为滤袋质地好。

3 结束语

作为袋式除尘器的关键组件,滤袋在整个除尘系统中有着举足重轻的作用,滤料的选择和应用更是设计研发人员所必须熟知和掌握的。我们除了要掌握编织滤袋原料的特性外,还要熟知除尘对象即烟尘的特性。通过二者的相互关系和各自特点进行匹配和选择,这是大的原则和方向。当然仅对上述两点的把握是远远不够的,针对不同滤袋进行烟气量、过滤面积、过滤风速等参数的经验选择也是值得我们去挖掘和试验总结的。总之,保护环境责任重大,希望我们科研人员研究开发出新的更多能够适应复杂环境的、应对多种工况烟尘的滤材,同时通过对大量的实试验,进行优选,满足除尘工艺需求,造福人类。