对于中型化工企业来说,没有大型化工企业的规模效应,在废气处理方面采用资源化利用的方法存在一定的局限性。但这些化企的污染物排放种类并不少,他们迫切需要能实现多种污染物综合减排的技术手段。在京津冀一体化的大背景下,为了更加经济、高效、科学地实现区域节能减排目标,协同减排已成为许多京津冀的化工企业应对气候变化,将环保工作纵深推进的有效途径和战略选择。

因地制宜求最优组合

“传统烟气治理模式为各设备针对单一对象污染物进行治理,但是各种控制技术之间彼此影响、互相制约,其处理效率相互影响。”北京国电龙源环保工程有限公司污染控制与资源化技术研究所副所长庄烨认为:“深入研究各污染物相互影响机理、研发和应用多种污染物控制协同减排技术成为当前烟气治理发展趋势。”

晋盛集团股份有限公司也提出了协同减排的理念。晋盛集团运营总监卢兴才认为,各种环保工艺在完成自身治污目标的同时往往产生二次污染,这是协同减排首先要考虑的。“从除尘、脱硫、脱硝、脱汞等联合控制的思路出发,应系统地设计污染控制技术路线,使污染处理装置效果达到最优组合。”

标准趋严须综合治理

“炼焦化学工业污染物排放新标准的出台,实际上也预示着这将实行更高、更严、更广的排放限制标准约束,将刺激并促进生产企业加强污染防治工作迈上新的台阶。”河北新晶焦化有限公司副总经理许志坤表示,新标准要求企业在2015年1月1日前达到新的烟尘、粉尘、二氧化硫、氮氧化物排放控制水平。

许志坤说,目前,他们已委托晋盛集团股份有限公司帮他们做改造方案,争取在大限来临之前做到废气达标排放。

由晋盛集团股份有限公司开发的拥有自主知识产权的中低温余热回收与脱硫脱硝集成化技术,主要就是先利用废气中的较高温烟气进行脱硝,脱硝后的废气进去余热回收装置生产蒸汽,从余热回收后出来的废气温度降低到150℃左右,经冷却后再进行脱硝,同时具有除尘的功效。

晋盛集团运营总监卢兴才介绍,随着我国炼焦化学工业污染物排放新标准的出台,环保排放控制标准的不断提高,企业综合环保工艺也应不断进步,才能适应国家标准不断提高的要求。

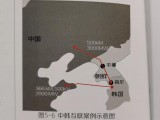

卢兴才说,以年产100万吨的天津焦化厂为例,采用这套集成化装置投资比单独除尘、脱硫、脱硝装置可节约投资700万~800万元,同时运营费用可以比传统方法降低三分之二,具有明显的性价比优势,目前已在京津冀及周边地区一些焦化厂得到应用。

烟气净化盼集约功能

对于进入园区的中型化工企业来说,近年来的煤改气让他们的生产运营成本增加了许多。这些企业的烟气治理情况比燃煤锅炉情况好了许多,但是仍然有二氧化硫和氮氧化物的排放。面对京津冀地区蒸汽锅炉特别排放限值,这些化工企业正在采用真空吸收换热技术来减少二氧化硫及氮氧化物的排放。

天津香丰肥业有限公司总经理高峰介绍,他们采用的这项技术在减排二氧化硫和氮氧化物40%的基础上,每年还可以节省燃气费用300多万元。

中国化工节能协会专家余永超说,目前我国中小化工企业燃烧设备主要是以燃煤为主。这些燃煤锅炉燃烧后产生的二氧化硫有害气体排入大气中与空气的氧结合成三氧化硫,再与空气中的水蒸气化合成硫酸烟雾或与烟气结合成硫化物。这些物质常浮在大气下部,造成大气污染,给人类健康造成危害。

余永超说,近年来,我国化工企业在对烟气中的微小尘粒回收有了一定进展,但对烟气脱硫脱硝收效较小,现在化工企业急需集消烟、除尘、脱硫、脱硝一体的烟气净化器。

“我们正在认真分析现在运行的各台机组的污染物排放情况,从锅炉燃烧技术开始,结合低温省煤器、管式GGH、旋转电极除尘器、电除尘脉冲电源等新技术,为每台机组量身定做大气污染物综合治理的技术方案。”余永超说:“例如,我们在天津齐裕化工公司即将实施低氮燃烧器改造+SCR脱硝+低温省煤器+除尘器一二电场高频电源改造+除尘器增加旋转电极电场改造+脱硫升级改造的综合改造。”

“日本在2002年就把脱硫、脱硝、除尘的三个规范合并成一个规范,这样便于非常系统地开展多污染物的协同减排。”余永超介绍道:“国家应进一步完善相关标准、技术指南等,建立协同控制技术体系。应开展指标和政策的顶层设计,并从体制上进行协调。此外,随着环保要求不断趋严、技术不断进步以及经验不断积累,应对标准、技术规范要加快配套并及时修改完善。”