随着自动化技术不断发展,智能断路器和现场总线技术已在高、低压配电系统中发挥着越来越重要的作用。开关量、电量参数都可通过现场总线传送到中央控制室的计算机上。智能断路器强大的功能使得参数初始化、组态、诊断、测试、维护等工作可在控制室完成,提高了整个系统的自动化程度,缩短了故障出现后的响应时间,增强了系统的可控性,降低了系统的维护成本[1]。由于历史条件限制,广州地铁一号线低压配电系统采用传统的备自投装置,主要由多个中间继电器和时间继电器组成,在多年运行中出现过供电可靠性不够高等问题。传统的低压系统功能单一,以点对点的方式与上位监控系统连接,其大量的控制电缆造成现场接线和调试工作量大,日后难以维护;设备控制采用继电器接触器控制,分离的电气元件多,接线复杂,可靠性差。因此,地铁三号线装备了国内最先进的“智能低压配电系统”,控制线路变得非常简单,简化了现场接线和维护检修工作,保证了高质量的地铁供电要求。

地铁低压配电系统是直接向轨道交通中的其它系统提供电能的重要子系统,同时还负责监测控制通风空调、给排水和照明等设备的运行状态。由于低压智能化处于控制系统的最底层,通信网络选用现场总线结构,智能元件均具有通信口。智能断路器用于低压供配电系统中,作进线断路器、母联分段断路器和部分大电流出线回路的断路器开关。这些回路中往往要求测量三相电压电流、频率、功率因数、有功功率、无功功率、有功电度、无功电度等电力参数,在智能供配电系统中又要求“遥测”这些电量,甚至要求“遥信”、“遥控”、“遥调”断路器开关,监视其运行和故障状态。

智能低压系统功能强,可实现对供配电回路或设备的计量、软起动、变频、控制、保护、监视、故障诊断、故障报警和预报警等功能。智能低压系统接线简单,通过通信口与上位监控系统EMCS(机电设备监控系统)、SCADA(电力监控系统)接线。本文主要介绍了智能元件西门子3WL智能断路器在地铁低压配电中的应用。

2西门子3WL智能断路器

西门子3WL智能断路器内部有通信总线CubicleBUS,具有参数初始化、组态、诊断、测试、维护功能、远程控制等特性,在通讯方面有其独到的应用价值。3WL智能断路器附带测量功能单元、BSS模块、协议模块(Modbus、Profibus两者可选)和液晶显示屏[4][5]。在断路器内部,有一特殊系统总线Cu-bicleBUS作为该结构的中枢。它在SENTRONWL中连接所有智能部件,并允许外部附加部件与断路器连接。所有CubicleBUS上的模板都可直接访问现有断路器数据源,以保证快速地访问信息和响应事件。通过CubicleBUS与各附加模块(包括数字量输入输出模板、模拟量输出模板)形成各种最有成本效益的自动化方案。

2.1断路器状态传感器BSS

所有微型开关都可采集安装或连接到BSS模板上的断路器状态。BSS为CubicleBUS提供下列数据:开关合/分信号、脱扣信号、储能机构储能信号、合闸准备就绪信号、欠电压脱扣信号。BSS还含有一个温度传感器,根据安装场地的不同,测量并传递断路器中的温度。

2.2测量功能元件

3WL智能断路器集成的测量功能单元可以配装在所有可以连接CubicleBUS的脱扣器上,实现一个类似多用途测量仪表的功能,并提供良好的对外输出。可完成测量的参数如下:电流、电压、功率、能量、功率因数、频率等。这些参数逐个测量,分别包括实际值,最小值/最大值,测量功能单元也可以完成附加的保护功能。增强型测量功能单元具有两个附加的波形缓存,并支持谐波分析,可以实现通过故障事件发生的详细诊断。

2.3通讯协议模块 信息请登陆:输配电设备网

使用COM15Profibus模块,断路器可直接连接到PofibusDP或Modbus。它支持创新性的DPV1功能,保证最简单的调试和诊断以及最佳的可视界面。通过使用COM15接口,采用必要的附件设备,SENTRONWL可实现遥控合闸/分闸,以及遥控修改断路器参数。断路器的位置可通过微型开关在COM15上进行采集和传输。集成在COM15中的温度传感器可采集断路器以外的温度并传输,集成的时钟为所有事件及参数值添加时间标记并实现同步。

3智能低压配电系统结构

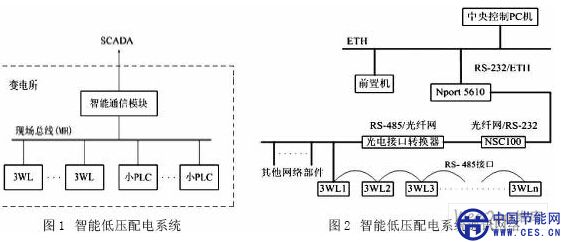

在地铁智能低压配电系统中,大量使用了3WL智能断路器。智能低压配电系统由智能断路器、小型PLC呈智能I/O、现场总线等组成,并通过智能通信接口模块与SCADA连接。智能低压配电系统示意图如图1所示。整个低压部分有众多开关柜,除完成正常的输配电功能,还要具备通讯功能与上位机组网,形成低压配电监控装置远程组态、诊断、测试、维护等功能,进行低压电网运行状态实时监测,及时发现和定位电网故障。

智能低压配电要求通过现场总线实现低压配电智能化,采集分变电所中各配电段的电参量信息、断路器状态信息,实现对各分变电所的遥控、遥测、遥调、遥讯,以便管理人员及时发现问题,处理突发事件。通过使用3WL智能断路器,使得地铁智能低压配电系统在低压电网初始化参数、组态、诊断、测试、维护及能量管理方面打开了全新局面。

3.1MODBUS通讯协议

3WL智能断路器可以完成与Modbus、Profibus的组网,地铁智能低压配电系统应用的是Modbus[7]。Modbus是MODICON公司为其生产的PLC设计的一种通信协议,从功能上可认为是一种现场总线。此协议定义了一个控制器能认识使用的消息结构,而不管它们是经过何种网络进行通信的。它描述了一控制器请求访问其它设备的过程,如回应来自其它设备的请求,以及怎样侦测错误并记录。它制定了消息域格局和内容的公共格式。

当在一Modbus网络上通信时,此协议决定了每个控制器须要知道它们的设备地址,识别按地址发来的消息,决定要产生何种行动。如果需要回应,控制器将生成反馈信息并用Modbus协议发出。在其它网络上,包含了Modbus协议的消息转换为在此网络上使用的帧或包结构。这种转换也扩展了根据具体的网络解决节地址、路由路径及错误检测的方法。

控制器通信使用主-从技术,主设备可单独和从设备通信,也能以广播方式和所有从设备通信。如果单独通信,从设备返回一消息作为回应,如果是以广播方式查询的,则不作任何回应。Modbus通信有2种模式:ASCII和RTU模式。一个Modbus通信系统中只能选择一种模式,不允许2种模式混合使用。本文采用RTU模式,整个消息帧作为一连续的流传输,传输速率较ASCII模式高。

3.2地铁工程通讯网络

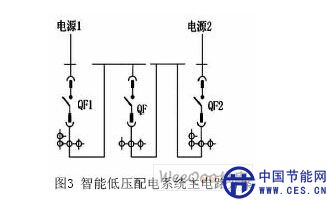

图2为地铁智能低压配电系统通讯网络结构示意图。在此网络中,处于低压配电室的进线柜、联络柜中的3WL断路器将采集到如电压、电流、功率因数、断路器状态等各种参数,通过和它相连接的RS485送至本变电室光电接口,在光电转换器处将电气信号转换为可以在光纤网络上进行远传的光信号。从远端传输来的光信号经过NSC100转换为RS232电气标准信号,再由NPort5610转换为适用于以太网的协议语言。

在中央控制室,值班人员就可在PC机上看到所有配电室的设备运行状况,随时处理发生的紧急状况,从而避免出现问题后由于信息闭塞而带来设备损毁的可能。技术工程师可在此时对各开关进行参数设置、组态、诊断、测试、维护等。

3.3 3WL智能断路器的远程控制设计

地铁智能低压配电系统中3WL智能断路器通讯协议模块采用COM15,与CubicleBUS相连的BSS和测量功能单元分别采集断路器的开关量和电气参数,并提供给CubicleBUS内部总线,并通过COM15转换为外部网络可识别的Modbus协议。其电气连接协议为RS485串行接口。3WL断路器通过BSS、测量功能单元、通讯协议模块的几个关键组成部件来传输配电系统所有电气参数。

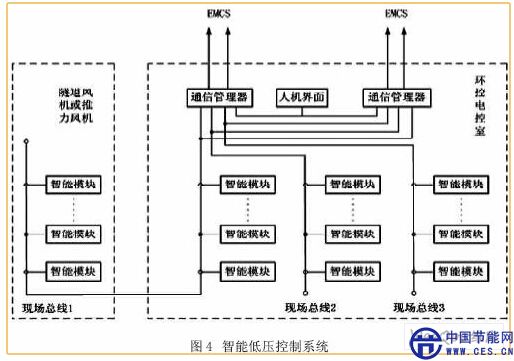

通过COM15模块智能断路器可以支持工业标准Modbus协议。而进行通讯连接的是在断路器COM15模块前面的9针RS485接口。地铁智能低压配电系统的通讯连接是被安装在配电室内的西门子8PT开关柜里,每个3WL智能断路器作为通讯网络的一个终端,变电室用户可通过RS485标准的屏蔽双绞线将其连接到上位机,组成控制网络。COM15模块相当于一个数据中转站,其中以数据集的形式来组织数据。每数据集包含一组通用寄存器。COM15共有28个数据集。这样的数据结构有利于总线的读取和访问,可在一条消息中包含一个数据块。这种存取有利于整个Modbus快捷有效的工作,网络可通过COM15模块而实现远程分合闸。地铁智能低压配电系统主电路方案如图3所示,其根本思想即通过3个断路器中的任意2个合闸来保证整段设备持续供电,这其中包括3个断路器之间的连锁控制。

智能低压配电要求通过现场总线实现低压配电智能化,采集分变电所中各配电段的电参量信息、断路器状态信息,实现对各分变电所的遥控、遥测、遥调、遥讯,以便管理人员及时发现问题,处理突发事件。通过使用3WL智能断路器,使得地铁智能低压配电系统在低压电网初始化参数、组态、诊断、测试、维护及能量管理方面打开了全新局面。

智能低压控制系统采用的是单总线结构。考虑到系统可靠性要求,对于设备较多可靠性要求较高时采用多条单总线形式[5]。如:一个车站环控电控室选用3条现场总线;区间及车站变电所选用1条现场总线。对于3号线,SCADA供货

商选用设备本身具有3个通信可挂3条现场总线。智能低压控制系统示意图如图4所示。

4结语

智能低压系统的采用不仅完善了环控设备的保护功能、提高了系统的可靠性,简化了低压配电系统与EMCS的接口。实现了地铁运营管理的实时、可靠、快速的要求。设置在环控电控室的设备人机操作界面,便于就地进行各个智能模块的参数设定和查询。同时由于现场总线技术的应用,系统中智能化元件可不依赖计算机网络而独立运行,具有强抗干扰能力。新型智能低压系统避免了广州地铁一、二号线采用传统的低压配电系统和传统的继电器、接触器控制方式的不足。由于系统功能提高和控制接线的简化,提高了系统可靠性和自动化程度,大为缩短了系统的安装调试时间,同时提高了系统的可维护性。