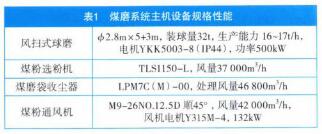

我公司2500t/d熟料生产线煤粉制备系统采用φ2.8m×(5+3)m风扫煤磨,自2005年10月投产运行以来,窑系统稳定,熟料质量较好,但煤磨产量偏低,煤粉质量波动较大。受其影响,窑的日产量仅能维持在2750t左右。为降低水泥生产成本,公司要求对煤磨系统进行技术改造,使窑产量再上一个台阶。为此,在合肥院专家的指导下,公司利用年度大修之际,成功地对φ2.8m×(5+3)m风扫煤磨进行了节能改造,使煤磨和回转窑系统均达到了增产节能的预期效果。

1工艺流程及其问题分析

公司煤磨系统所用煤热值基本在21000kJ(5000kcal)以下,属廉价劣质煤,其烘干热源来自窑尾废气,原煤水分有时高达12%左右,生产中不得不将煤粉细度控制指标放宽到20%左右。分析认为,煤热值偏低、煤磨的烘干和粉磨能力失衡、煤粉水分和细度波动较大,是煤磨产量不能满足窑提产需求的主要原因,同时也造成回转窑分解带和过渡带结皮严重,烧成带经常出现熟料圈;窑尾经常漏料,熟料质量变差等一系列问题。

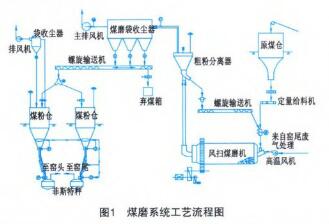

改造前的煤磨系统工艺流程见图1,系统主机设备规格与性能见表1。

改造前,煤磨系统主要存在以下几个方面的问题。

1.1烘干能力不足

φ2.8m×(5+3)m煤磨烘干仓长度为3m,烘干仓与粉磨仓长度比为1∶1.67,入磨原煤的烘干热源由高温风机提供,热风经风机出口至煤磨入口的管道保温效果不佳,热力损失严重,降温高达100℃,实际入磨风温只有190℃左右,以致磨内烘干能力不足,当原煤水分较高时,更难达到预期的烘干效果,使得煤粉水分超标。

1.2粉磨能力不足

相对于窑系统的生产能力,φ2.8m×(5+3)m风扫煤磨的粉磨能力本身就欠缺,再加之采用劣质煤,易磨性较差,而且需要磨得更细。这对煤磨的高产高细要求极为不利,粉磨能力更显得不足。

1.3系统用风量和磨机结构问题

在风扫煤磨系统中,煤磨与选粉机作为系统的两个主机设备,其用风量各有不同的特定要求。由于原工艺系统设计时没有区别考虑,两者均采用相同的用风量。由此带来的问题是当用风量满足磨机时,选粉机则因风量不足而使其性能下降;若满足选粉机风量时,则磨机风量过大,使煤粉在磨内呈悬浮状态,磨内因沉不住料而得不到有效粉磨,导致粉磨效率严重下降,产量和细度都难以保障。同时,煤磨仓位结构、研磨体级配、衬板形式、磨内参数等也不尽合理,加剧了粉磨效率降低。尤其当控制煤粉筛余R0.08<8%时,系统循环负荷急剧上升,运行很不稳定。

2技术改造

针对上述问题,公司于2013年底利用年度检修的机会,对煤磨系统实施技术改造。改造工作主要分两部分:一是工艺系统的完善与改进;二是煤磨内部改造。

2.1强化热风管道保温和磨头锁风

窑尾废气经由高温风机出口至煤磨入口的热风管道,原有的保温层较薄,且多有破损,以致热损失高达100℃,实际入磨的热风温度仅190℃左右,烘干效果被削弱。改造措施是,重新更换管道保温层材质并加强保温,增加磨头锁风以减少冷风漏入。改造后经现场标定,在相同的磨机通风量下,入磨热风从190℃提高到220℃~240℃,为改善磨机烘干粉磨的效率提供了热源保障。

2.2调整煤磨仓长结构

对煤磨烘干仓和粉磨仓的长度比进行重新分配,将φ2.8m×(5+3)m煤磨烘干仓由原来的3m缩短至2.1m,相应延长粉磨仓0.9m,使烘干仓与粉磨仓的长度比达到1∶2.81,以适应磨机提产尤其是针对劣质煤高细高产的要求。延长粉磨仓后的磨内研磨体相应增加,原来的电机功率500kW显得不够,故将其置换为560kW电机。对于缩短烘干仓对烘干能力的影响,则利用物料在系统的循环过程中加以改善,从而实现烘干和粉磨的平衡。调整仓长结构后的系统工艺流程及磨机主结构不变,只在磨内增加了有利于磨内研磨体运动强度的活化衬板和磨头锁风装置;电机的安装形式和连接尺寸也没有改变,原来的进相机仍继续使用,节省了改造费用。

2.3系统风量计算

针对煤磨和选粉机的用风量进行重新计算,以满足各自的需要。根据本厂实际,按磨机出口风量计算为35000m³/h,选粉机要求的风量计算为37000m³/h,按此采用各自风量运行。改造中通过设置旁路风管来实现磨机、选粉机的不同用风量需求,可向选粉机补充一定的温度气体,还可以确保进入煤磨袋收尘的废气温度,有利于系统正常稳定运行。

2.4煤磨隔仓板和研磨体调整

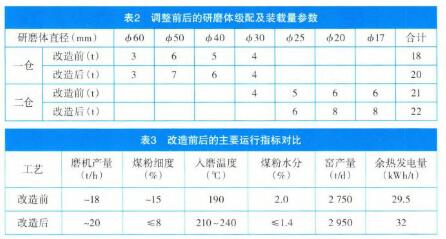

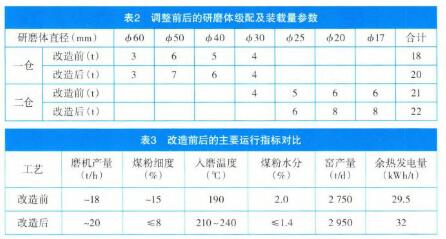

煤磨内部改造主要是针对仓位、隔仓板、研磨体级配等进行调整,即:拆除原有隔仓板,同时拆除烘干仓内1m的扬料板,以缩短烘干仓、延长粉磨仓。在距离磨头2m位置重新安装隔仓板,同时在移除扬料板的位置铺设阶梯衬板。因隔仓板位置正好位于磨头人孔门中间,故封闭此人孔,检修时可从磨头进料口进入。研磨体级配调整前后的对比见表2。

3改造效果

2技术改造

上述技术改造全部在年度检修期间完成,改造时间短,投料运行顺畅,至今通过近一年时间的实际运行表明,其收效明显。主要统计数据见表3。改造后,煤磨产量从18t/h提高到20t/h,满足了窑日产量从2750t大幅提产到2950t对煤粉的需求。煤粉细度R0.08从15%下降到≤8%,热工烧成制度和熟料质量均趋于稳定。由于入磨风温提高,磨机烘干能力增强,煤粉水分也降低到≤1.4%,窑系统以前存在的结皮、结圈、窑尾漏料等问题均大为改善。同时,吨熟料发电量也有明显的提高。总的来看,改造后的煤磨系统,生产成本降低,系统运行质量大幅度提高,是一次非常成功的改造,尤其对劣质煤的高产高细粉磨以及窑系统的提产提质具有借鉴作用。

针对上述问题,公司于2013年底利用年度检修的机会,对煤磨系统实施技术改造。改造工作主要分两部分:一是工艺系统的完善与改进;二是煤磨内部改造。

2.1强化热风管道保温和磨头锁风

窑尾废气经由高温风机出口至煤磨入口的热风管道,原有的保温层较薄,且多有破损,以致热损失高达100℃,实际入磨的热风温度仅190℃左右,烘干效果被削弱。改造措施是,重新更换管道保温层材质并加强保温,增加磨头锁风以减少冷风漏入。改造后经现场标定,在相同的磨机通风量下,入磨热风从190℃提高到220℃~240℃,为改善磨机烘干粉磨的效率提供了热源保障。

2.2调整煤磨仓长结构

对煤磨烘干仓和粉磨仓的长度比进行重新分配,将φ2.8m×(5+3)m煤磨烘干仓由原来的3m缩短至2.1m,相应延长粉磨仓0.9m,使烘干仓与粉磨仓的长度比达到1∶2.81,以适应磨机提产尤其是针对劣质煤高细高产的要求。延长粉磨仓后的磨内研磨体相应增加,原来的电机功率500kW显得不够,故将其置换为560kW电机。对于缩短烘干仓对烘干能力的影响,则利用物料在系统的循环过程中加以改善,从而实现烘干和粉磨的平衡。调整仓长结构后的系统工艺流程及磨机主结构不变,只在磨内增加了有利于磨内研磨体运动强度的活化衬板和磨头锁风装置;电机的安装形式和连接尺寸也没有改变,原来的进相机仍继续使用,节省了改造费用。

2.3系统风量计算

针对煤磨和选粉机的用风量进行重新计算,以满足各自的需要。根据本厂实际,按磨机出口风量计算为35000m³/h,选粉机要求的风量计算为37000m³/h,按此采用各自风量运行。改造中通过设置旁路风管来实现磨机、选粉机的不同用风量需求,可向选粉机补充一定的温度气体,还可以确保进入煤磨袋收尘的废气温度,有利于系统正常稳定运行。

2.4煤磨隔仓板和研磨体调整

煤磨内部改造主要是针对仓位、隔仓板、研磨体级配等进行调整,即:拆除原有隔仓板,同时拆除烘干仓内1m的扬料板,以缩短烘干仓、延长粉磨仓。在距离磨头2m位置重新安装隔仓板,同时在移除扬料板的位置铺设阶梯衬板。因隔仓板位置正好位于磨头人孔门中间,故封闭此人孔,检修时可从磨头进料口进入。研磨体级配调整前后的对比见表2。

3改造效果

上述技术改造全部在年度检修期间完成,改造时间短,投料运行顺畅,至今通过近一年时间的实际运行表明,其收效明显。主要统计数据见表3。改造后,煤磨产量从18t/h提高到20t/h,满足了窑日产量从2750t大幅提产到2950t对煤粉的需求。煤粉细度R0.08从15%下降到≤8%,热工烧成制度和熟料质量均趋于稳定。由于入磨风温提高,磨机烘干能力增强,煤粉水分也降低到≤1.4%,窑系统以前存在的结皮、结圈、窑尾漏料等问题均大为改善。同时,吨熟料发电量也有明显的提高。总的来看,改造后的煤磨系统,生产成本降低,系统运行质量大幅度提高,是一次非常成功的改造,尤其对劣质煤的高产高细粉磨以及窑系统的提产提质具有借鉴作用。