摘要:我司600MW机组是目前国内首台600MW超临界燃煤双抽供热机组,调试期间曾出现诸如#2机组中压供热150t/h时,中压供热管路沿线压损高达1.2MPa,导致汽轮机左侧中调门开度为50%,再热压力须憋压达4.3MPa,中调门节流损失大大增加,同时电负荷下线限制在450MW,这既影响机组安全运行,又严重导致机组经济性下降。为改善情况,公司对中压网系统实施了技术改造。

0引言

企业要发展必须要技术创新,技术创新涉及到方方面面,作为专业技术人员,首先,必须提高自己分析、判断及处理问题的能力,然后,要深入现场,取得第一首资料,为问题的解决奠定坚实的基础。本文就是从供热管道压损较大这一细节入手,结合现场管道布置实际情况,对管线压损进行分段计算,最终通过技术改造达到了预期效果。

1我司中压供热调试现状

我司#2机组中压供热150t/h时,机组热再供热出口至热用户压缩机进口沿线压损1.2MPa,其中我司范围内压损0.70MPa,导致左侧中调门开度为50%,再热压力须憋压达4.3MPa,中调门节流损失增加,同时电负荷下线限制在450MW;同时,中压减温器内部减温水通流不足,使得二次蒸汽温度达不到厂家的要求;以上问题既影响机组安全运行,又严重导致机组经济性下降。具体见图1:

2中压供热管线压损偏大原因分析

2.1现场情况

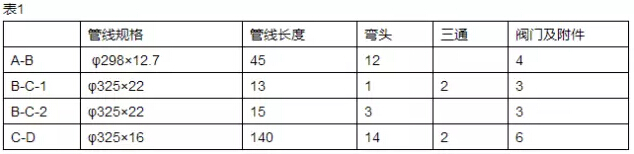

2.1.1从汽机中调门前热再管道上接出单根φ298×12.7中压蒸汽管道分两支φ325×22管道经两并联减温减压器后,变径为单根φ325×16管道,详见系统图。管线长度与附件如下表1所示:

2.1.2冲管时:

2.1.2.1在流量Q1=130t/h时,管线系统中节点压力PA=4.204MPa、PB=3.86MPa、Pc=3.842MPa、Pd=3.647MPa。

2.1.2.2在流量Q1=150t/h时,管线系统中节点压力PA=4.3MPa、PB=3.80MPa、Pc=3.840MPa、Pd=3.60MPa。

2.1.2.3以上显示管线压降集中A-B段,C-D段。

2.2管路核算、分析

2.2.1根据原设计,本管段设计最大流量150t/h。经计算,流量达到130~150t/h时,流速详见表2。虽然管道流速在设计推荐流速范围内(减温减压前蒸汽管道流速60~90m/s,减温减压后蒸汽管道流速35~60m/s),但管线流量达到较大值后,直管段摩擦阻力损失较大。

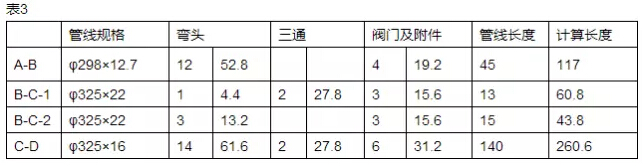

2.2.2部分管道φ298×12.7,弯头等管件较多,局部阻力较大。管线当量长度详见表3。

2.3现场中压管件弯头未采用煨弯弯头(4D),增加了局部阻力。

3中压供热管网改造方案

3.1更换低旁进口至中压减温器前φ298×12.7P91材质管道、弯头、三通、快关阀、

逆止阀,通径由DN273增至DN323,见表4;

3.2汽机厂房A排外面管道由DN300改为DN400,20G材质改为12CrMoV管线阀门、流量计、补偿器、支吊架等附件更换,见表4;

3.3中压热网改造后沿线管段压损理论计算,见表4。

3.4管道保温按标准给予更换;

3.5设备、管道土建施工及支吊架等重新校核;

3.6原有管道弯头均为1.5D热压弯头,管件局部阻力较大,可以考虑拆除原管线弯头,采用4D煨弯弯头,减少管件局部阻力,降低压损;

3.7中压减温器(材质为P91)壳体上现场钻孔φ32mm,并加装自制的减温水喷嘴。

4改造后调试情况

4.1改造前后情况对比

202B修后不同供热流量(105、135、150t/h)管网压降调试对比情况:

注:1)流量105t/h时,改造后管网压降比未改造之前减少0.37-0.15=0.22MPa;

2)流量135t/h时,改造后管网压降比未改造之前减少0.56-0.21=0.35MPa;

3)流量150t/h时,改造后管网压降比未改造之前减少0.64-0.26=0.38MPa。

4.2调试结论

#2机中压热网改造后,我司范围内中压管网压降下降明显,并随着供热流量的增加其下降趋势越发明显,基本达到“#1机中压热网技术改造可行性报告”的压降要求。

5改造后安全、经济性分析

5.1改造后,中压供热流量150t/h时,我司范围内压损下降约0.38MPa,考虑到热用户管道改造压损下降0.25MPa,整个管线压损共下降约0.65MPa,那么,再热压力在3.65MPa时就能满足150t/h流量要求,同时,电负荷在500MW时,中调门就不需要憋压,360MW负荷时中压供热更加安全可靠。

5.2改造费用约为420万元,按机组平均电负荷470MW条件、供热量150t/h、再热压力按3.8MPa计算,其机组热耗为7531KJ/KW.h,而再热压力按4.3MPa计算,其机组热耗为7594KJ/KW.h,显然热耗减少63KJ/KW.h,对应的供电煤耗下降了2.6g标煤/kw.h,按机组平均负荷470MW、年运营小时7200计算,节约标煤470000×2.6×7200×10-6=8800吨折合人民币8800t×1000元/t=880万元,大半年就能收回成本,而且机组安全可靠性得到很大提高。

6结束语

大型汽轮机供热机组既能降低机组发电煤耗,同时,也能为企业带来可观经济效益,因此,越来越适合时代潮流,但大机组供热还不成熟,会出现很多意想不到的问题,需要我们技术人员去认真思考,找出问题根源并加以解决,使得供热机组安全、可靠运行。