安徽宣城海螺水泥有限公司位于安徽省宣城市水东镇,公司有两条5000t/d生产线和年产160万吨水泥粉磨系统,配套建设年吞吐量300万吨的铁路专用线和18000kW纯低温发电系统。一线于2007年7月建成投产,生料粉磨为ATOX50立磨系统,烧成系统为南京水泥设计院五级双系列带NST-I型分解炉的预分解系统,窑尾除尘器均采用河南中材环保有限公司的电除尘系统,排放浓度设计值是按照当时水泥工业大气污染物排放限值50mg/Nm³的标准要求设计的,不能满足新标准排放限值30mg/Nm³的要求。为此,经安徽海螺建材设计研究院、生产调度中心、装备成套部、机电保全部等相关部室多次调研技术论证,决定对宣城海螺一线窑尾电除尘系统实施三相电控升级改造方案。

1窑尾电除尘系统配置及改造方案

1.1原系统配置

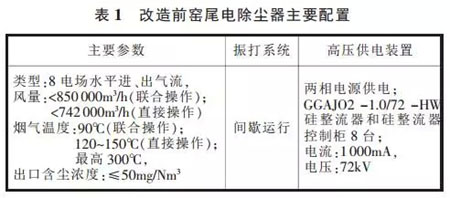

窑尾电除尘器型号为2×28/12.5/4×8/0.4,设计排放浓度≤50mg/Nm³,主要参数见表1。

1.2改造方案及内容

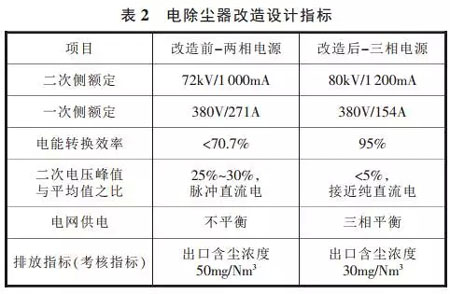

对窑尾电除尘器两相高压电源系统改造升级为三相电源系统,主要包括电除尘器三相高压电控系统、电控柜和三相整流变压器等供电系统,见表2。电除尘器改造主要内容是对8台电除尘器高压控制柜进线供电电源进行改造,由两相电源改为三相电源,各增加一根电缆;对原有8台电除尘器高压控制全部进行更换,每个电场增加两根信号监测电缆(控制柜至整流变压器);对原有8台整流变压器进行更换(底座及连接法兰调整)。

1.3检修内容

为使电除尘器内部恢复各项原始性能参数,在电除尘器升压改造期间对其内部进行了大量检查,并与设备厂家技术人员进行充分交流,形成了详细的机、电、工艺检修计划和改造计划。在实施过程中严格按计划进行实施和验收,保证改造的进度和质量。检修内容为对电除尘器壳体漏风、顶部漏雨等问题治理;对其内部极板间距和振打装置性能恢复,积灰清理;进风口、分布板、极板、极丝、走道板、灰斗及出风口清灰,最大程度恢复其各项原始性能参数。

2改造效果

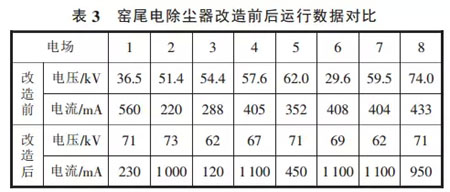

20天完成窑尾电除尘器电控系统升级改造并投入使用,从电除尘器实际运行参数来看,各电场电压均在60kV以上,电流较改造前有明显提高,见表3。

安徽省环境监测中心站和宣城市环境监测中心对改造后的窑尾电除尘器废气排放浓度进行了监测,废气中粉尘排放浓度在12~13.5mg/Nm³,监测数据完全满足新标准排放限值要求。