1前言

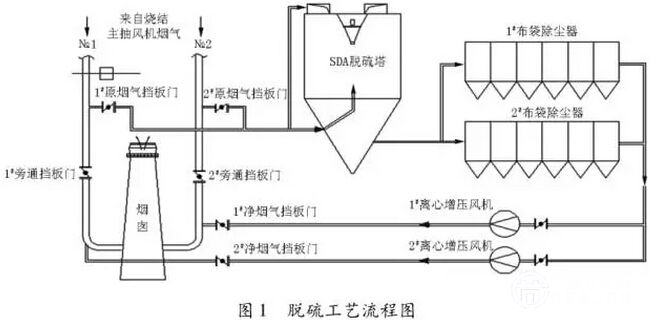

江苏永钢集团联峰钢铁300m²烧结机使用的是丹麦Niro公司SDA法烟气脱硫工艺,采用石灰作为脱硫剂。设置脱硫装置前,烧结机机头烟气经电除尘器除尘后,由烧结主抽风机引入主烟囱排放。设置脱硫装置后,原烟气由烧结主抽风机出口烟道顶面垂直引出,经旁路挡板门和原烟气挡板门切换后,送入旋转喷雾干燥(SDA)吸收塔,与被雾化的石灰浆液接触,发生物理、化学反应,气体中的SO²被吸收净化。

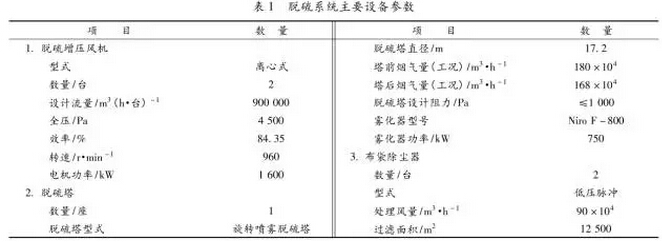

经吸收SO²并干燥的含粉料烟气出吸收塔进入布袋除尘器进行气固分离,净烟气由脱硫增压风机抽引至烧结主烟囱,排入大气。脱硫增压风机采用了两台离心风机,脱硫工艺流程见图1。脱硫系统主要设备参数见表1。

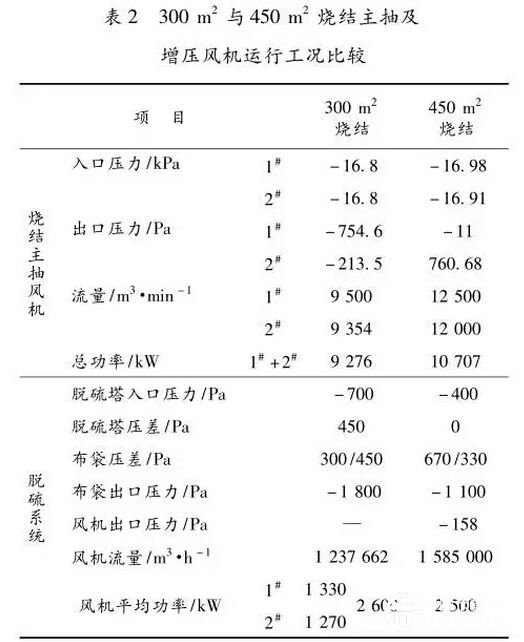

300m²烧结机脱硫系统使用两台离心增压风机,增压风机采用定速运行,风量由风门控制,正常开度约为30%,并联运行功率分别为1270kW和1330kW,单位烧结机面积功率消耗为8.67kW/m²。该厂450m2烧结机同样也是采用SDA法烟气脱硫工艺,但使用一台轴流增压风机,运行功率为500kW,单位烧结机面积功率消耗为5.56kW/m²。两台烧结机脱硫增压风机运行工况对比见表2。从中可见,300m²烧结烟气脱硫增压风机的单位功耗要比450m²烧结系统高55.9%,出现了严重的功率倒挂,说明该脱硫增压风机有很大的节能空间。

2原因分析

由于SDA脱硫系统阻力比较接近,且300m²烧结比450m2烧结烟气量要低得多,因此理论上300m²烧结脱硫增压风机轴功率应比450m²烧结脱硫增压风机低得多,出现功率倒挂,主要问题应在300m²烧结脱硫增压风机上,可能有以下原因:

(1)300m²烧结脱硫增压风机使用的是江苏金通灵液体机械科技股份有限公司生产的Y4-2X73-14NO23.8F离心风机,400m2烧结使用的是上海鼓风机厂生产的RTF31.5-17-1型静叶可调式轴流风机。在效率上,后者可能有些优势,但比较两风机的性能曲线发现,离心风机设计工况点效率为84.35%,轴流风机为85.62%,后者仅略高于前者,因此风机形式不是造成上述问题的主要原因。

(2)300m²烧结采用两台离心风机并联,而450m2烧结采用一台轴流风机。风机并联运行对工况稳定有一定影响,但不会对轴功率造成如此大的影响,故此原因也应被排除。

(3)风机选型以及工况点位置。系统实际运行的工况点如果严重偏离设计工况点,将会对风机的出力造成很大影响。工况点偏离不仅会使风机效率低下,而且有可能使风机的相当一部分轴功率无为地消耗在调节风门上,这就要求风机选型时全压和风量要合适。查询风机性能曲线发现,300m²烧结脱硫增压风机选型时系统全压为4500Pa,设计风量900000m3/h,而由表2可知,风机入口压力(与布袋出口压力接近)约为-1800Pa,流量约为618831m3/h,系统工况点偏离严重。进一步查询风机性能曲线得到,在当前风门开度下,该工况点风机效率仅为33.5%。可见风机风压、风量裕度过大,效率低下,是脱硫增压风机功率消耗大的主要原因。

3改造方案选择

既然增压风机全压太高,能否考虑只使用一台风机来拖动全部烟气?为此,我们做了一次运行试验。试验时,先将脱硫系统的1#净烟气挡板门、1#和2#原烟气挡板门、1#和2#旁通挡板门全部打开,2#净烟气挡板门关闭,仅启动1#脱硫增压风机,风机入口阀全开;然后缓慢关闭1#和2#旁通挡板门,当旁通挡板门关闭至90%时,脱硫塔入口压力超过-200Pa,出现压力报警并连锁保护,试验中断。这说明,仅用一台风机风量不够,但考虑到旁通挡板门已经关到了90%,风量差距也不太大。

能否考虑在机壳不变的情况下对单台增压风机叶轮进行改造,适当增压呢?根据金通灵公司提供的新风机性能曲线,核算发现该风机的风量处于临界状态,存在风量不足的风险,故此方案不宜采用。

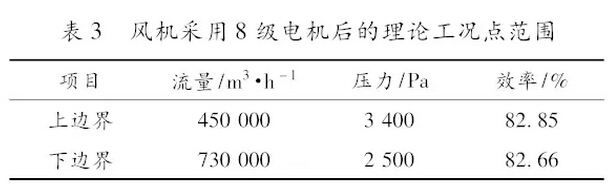

针对增压风机风量与全压裕度过大、运行效率低的问题,通过降速消裕技术亦能提高其运行经济性]。若采用两台变频器,通过变频调节降低风机转速从而降低风机的风量和全压,这无疑能满足生产需求,但费用很高。能否将原有电机的级数降低,使原风机降速运行,从而降低原风机的风量及全压呢?如可行,这将是很经济的做法。风机降速运行的风险在于,降低全压的同时风量也会降低。由于电机的级数是有限的,故只考察将目前电机由6级降至8级的可能性。要想风机能够安全运行,需要考察风机在额定风量下风压是否也能够满足脱硫系统的阻力需求。

由表2可知,目前脱硫系统运行时布袋出口压力为-1800Pa,流量为1237662m³/h,考虑压力测量较流量测量误差小,故可将其作为设计需要保证的数据。新风机在脱硫系统出口必须能够提供高于-1800Pa的负压,才能保证脱硫系统在当前工况下运行;如果再考虑风机进出口烟道损失,新风机全压最低应大于2500Pa。由性能曲线可知,在全压2500Pa时,两台风机采用8级电机后能够提供的总风量为2×730000m³/h,满足300m²烧结生产需求。风机采用8级电机后,其理论工况点范围见表3。

4改造及效果

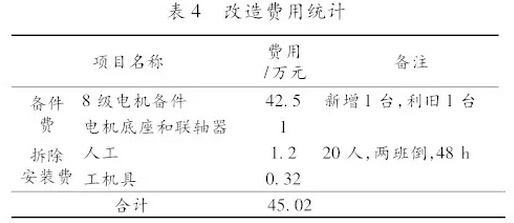

按照上述8级电机替6级电机的改造方案,8级电机选型为YBKK630-8,900kW,与原6级电机相比,中心高度、输出轴颈和轴伸长度不同,需重新制作电机底座和联轴器。由于库房已有一台同型号8级电机,因此仅新购了一台电机。备件到位后,于2015年1月7~8日实施了改造。包括:拆除原电机、底座、联轴器,安装新电机、底座和联轴器。此次改造共花费45.02万元,其中不含利旧的一台电机,具体费用见表4。

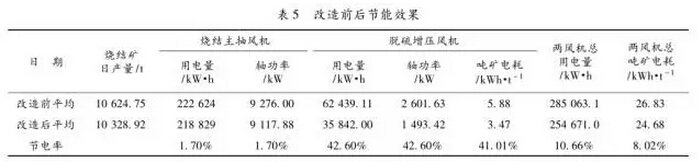

由表5可知,改造后300m²烧结两台脱硫增压风机的平均功率由2601.63kW降至1493.42kW,节电42.6%。为了避免生产工况波动对烧结主抽风机和脱硫增压风机功率分配的影响,将主抽风机和脱硫风机总功率合并计算后发现,改造后平均总功率降低了10.66%,折合吨矿节电2.15kWh。按年产330万t烧结矿计算,年节电约709.5万kWh,按0.6元/kWh计算,年节约电费425.7万元,效益显著。

5结论

1)经过节能改造后,300m2烧结脱硫增压风机功率下降42.6%,单位烧结机面积功率消耗由8.67kW/m²下降到4.98kW/m²,由原先比450m2烧结高55.9%变为现在比450烧结低10.4%。

2)烟气脱硫增压风机选型时,应合理选择风量和全压等参数,过高的安全裕度会带来巨大的能源浪费,尤其在没有变频调速的情况下;风机运行工况点的合理选择是节能的关键。