摘要:对我国烟气脱硫有关的政策、标准、技术规范等进行了梳理,总结了影响我国烟气脱硫工艺技术路线选择的主要因素,包括排放标准、技术政策、总量指标、可靠性以及循环经济的要求等,在分析我国主要脱硫技术工艺的应用现状的基础上,对有机胺脱硫、脱硫添加剂以及生物脱硫等新技术新工艺进行了展望。

1 我国近期烟气脱硫的政策背景

二氧化硫是造成酸雨的主要原因,同时也是形成PM2.5的前体物质,是雾霾天气的重要成因之一。2011年8月,国务院发布的《十二五节能减排综合性工作方案》中明确提出了“十二五”二氧化硫在“十一五”末的基础上减排8%约束性指标。2011年12月,国家“十二五”环境保护规划公布,为达到减排8%的目标,二氧化硫排放量要由2010年的2267.8万吨降低到2015年2086.4万吨。与此同时,我国的煤炭消费量预计将由2010年的30亿吨增长到2015年的38亿吨左右。因此,二氧化硫减排任务十分艰巨。

火电厂是我国二氧化硫的主要污染源,需要严格加以控制。目前,我国执行世界上最严格的火电厂大气污染物排放标准,《火电厂大气污染物排放标准》( GB13223-2011)规定:新建燃煤电厂二氧化硫的排放限值为100mg/m3(高硫煤地区为200 mg/m3);现有电厂改造执行200mg/m3(高硫煤地区执行400 mg/m3);重点地区的燃煤电厂执行50mg/m3。新修订的《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012)规定:新建企业二氧化硫的排放限值为200mg/m3;重点地区的燃煤电厂执行180mg/m3。如此严格的排放标准的制修订是我国二氧化硫排放基数大、环境容量有限的必然选择。

目前,我国火电厂脱硫领域的主流工艺是湿式石灰石-石膏法,占市场份额的90%以上;钢铁行业烧结机脱硫则是以石灰石-石膏法、循环流化床法、氨法、密相干燥法为主。随着我国大气污染排放标准的日趋严厉及发展循环经济的需要,我国烟气脱硫工艺技术路线现有格局将逐步发生微妙变化,将呈现由石灰石-石膏法占据绝对主导地位向多种烟气脱硫工艺技术路线共同发展的趋势。大力发展满足更严格排放标准、具有更稳定高效的脱硫效率、脱硫副产物可资源化的烟气脱硫工艺技术将成为大势所趋。

2 烟气脱硫相关技术政策及规范

国家环保部2010年环发23号文《燃煤电厂污染防治最佳可行技术指南(试行)》(HJ-BAT-001)及国家环保部2011年环发405号文《燃煤二氧化硫排放污染防治技术政策(修订征求意见稿)》,鼓励发展石灰石/石灰-石膏法、氨法、烟气循环流化床法三种脱硫工艺。

烟气脱硫工艺设计遵循的工程技术规范有:《火电厂烟气脱硫工程技术规范石灰石/石灰-石膏法》(HJ/T179-2005),适用于400t/h(100MW)及以上锅炉,脱硫效率不低于95%;《火电厂烟气脱硫工程技术规范 氨法》(HJ2001-2010),适用于100MW及以上机组,脱硫效率不低于95%,氨逃逸浓度低于10 mg/m3,氨回收率不小于96.5%;《火电厂烟气脱硫工程技术规范 海水法》(2013年2月征求意见稿),适用于单机容量300MW以上滨海火电厂,脱硫效率不低于95%;《火电厂烟气脱硫工程技术规范 烟气循环流化床法》(HJ/T178-2005),适用于65~1025t/h(15~300MW)锅炉,脱硫效率不低于85%;以及《工业锅炉及炉窑湿法烟气脱硫工程技术规范》(HJ462-2009)。

3 影响烟气脱硫工艺技术路线选择的主要因素

烟气脱硫工艺技术路线选择涉及技术、经济、总量减排、法律法规等多方面因素,应重点参考以下几个方面:

(1)排放标准要求。满足排放标准是基本要求。不论是已修订实施的火电厂排放标准,还是新修订发布的钢铁烧结球团工业排放标准,都是国家强制性标准,烟气脱硫工艺必须满足达标排放的要求。

(2)技术政策要求。满足国家相关烟气脱硫技术政策、工程技术规范等要求,是脱硫设施安全、稳定、高效运行的重要保证。

(3)总量控制和按排污量收费要求。我国目前对二氧化硫实施总量控制,这要求脱硫设施有更高的脱硫效率。我国的排污收费原则是排污即收费,《排污费征收标准管理办法》规定每排放一污染当量的二氧化硫征收0.6元。

(4)可靠性要求。国家环保部环办[2010]91号文明确要求火电企业铅封或取消烟气旁路,以提高脱硫设施的利用率。这对脱硫装置的运行可靠性提出了更高要求。没有大型工程化的业绩、没有连续稳定运行可靠数据的脱硫工艺也难以得到市场认可。

(5)循环经济要求。发展循环经济将是我国今后长期的经济发展之路。脱硫工艺的选择应在去除二氧化硫的同时,尽量避免或减少产生二次污染,实现副产物资源化和综合利用将是对脱硫工艺的更高要求和技术发展方向。大量产生固废的脱硫工艺不符合循环经济的要求,将在一定程度上受到制约。

总之,脱硫效率更高、运行更可靠、符合循环经济要求的脱硫工艺技术才能全面满足“十二五”新形势要求。

4 我国主要脱硫工艺技术应用现状

我国上世纪70年代中期就开始了控制二氧化硫排放的工艺技术研究,通过三十多年的自主研发与引进,国内已经投入工业运行的脱硫工艺技术多达几十种。

脱硫工艺根据脱硫剂形态分为干法、半干法及湿法。干法和半干法具有投资省、占地面积少和耗水量少的特点,在中小型燃煤锅炉领域占据一定的市场份额。但其脱硫效率通常不高于90%,因此,针对国家日趋严格的排放要求,其市场空间受到限制,只适用于较低的燃煤硫含量的条件。

湿法脱硫可以达到95%以上的脱硫效率,是目前世界上应用最为广泛的脱硫技术。根据脱硫剂的性质,湿法可分为石灰石-石膏法、氨法、镁法、海水法等。

截至2010年底,全国燃煤电厂烟气脱硫机组容量达5.6亿千瓦,烟气脱硫机组占煤电机组的比例约为86%。目前,火电厂烟气脱硫方法以石灰石—石膏法为主,在已投运的30万千瓦及以上的烟气脱硫机组中,石灰石—石膏法占92%,其余脱硫方法只占了约8%,具体比例见图1。

4.1石灰石-石膏法

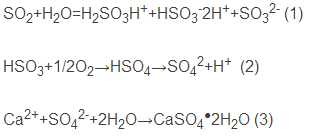

石灰石-石膏法主要利用送入吸收塔的吸收剂——石灰石浆液与烟气接触混合,烟气中的二氧化硫与吸收剂浆液中的碳酸钙以及鼓入的空气中的氧气发生化学反应,生成二水硫酸钙即石膏。从原理上可以知道,该脱硫工艺的核心部分是脱硫反应塔。根据吸收塔的不同,石灰石烟气湿法脱硫工艺主要可以分为以下四类:喷淋塔工艺,鼓泡塔工艺、液注塔工艺,填料塔工艺。脱除二氧化硫的全过程在吸收塔系统内完成,主要发生的化学反应如式(1)~(3)所示。湿式石灰石—石膏法脱硫虽然解决了大气中的二氧化硫污染,但却产生了大量的工业副产品—脱硫石膏,带来了新的环境污染问题。2010年,我国燃煤电厂采用石灰石—石膏法产生的副产品脱硫石膏约5230万吨。截止2010年底,燃煤电厂脱硫石膏仍有库存近8000万吨。

4.2氨法

氨是一种良好的碱性吸收剂,氨的碱性强于钙基吸收剂。氨吸收二氧化硫是气—液反应或气—气反应。反应速率快,脱硫效率高。将吸收液氧化并结晶可得到硫酸铵副产品。氨法脱硫是一种将二氧化硫资源化的符合循环经济要求的脱硫技术,尤其适用于在燃用中高硫煤和有稳定氨源地区的燃煤发电锅炉上应用。对于中高硫煤,氨法脱硫可以达到97-99%的脱硫效率。早在20世纪70年代以来,日本、意大利、德国、美国、加拿大等国先后开始研发和应用氨法脱硫技术,日本钢管公司(NKK)在70年代中期已建成配用于200MW和300MW机组的两套氨法脱硫装置,美国通用环境公司(GE)于1990年开始建成了多个氨法烟气脱硫装置,其中威斯康辛州的Kenosha电厂的规模为500MW,加拿大辛德鲁克电厂于2006年在燃用4%含硫量石油焦机组也采用了该项技术。我国目前已有五十多家企业,投运了近百套氨法脱硫装置,分布于热电联产机组、电厂、钢铁烧结机等行业。还有40多家企业的氨法脱硫装置在建设中。

4.3镁法

镁法是以氧化镁作为原料,通过与水熟化后生成Mg(OH)2,再通往吸收塔内与SO2反应生成MgSO3或MgSO4。其该法脱硫效率较高,可达到97%以上,而且,由于镁盐溶解度较高,不容易造成设备结垢,系统运行稳定,因此,在日本、台湾、东南亚得到了广泛应用。氧化镁法的副产品是硫酸镁、亚硫酸镁等,可以对其回收利用,符合循环经济的理念,但在日本和台湾建设的镁法脱硫装置中,大都采取抛弃法,运行成本较高。我国氧化镁资源丰富,该工艺适合我国国情,且镁法脱硫具有技术可靠、脱硫效率高、不结垢、废水量少、投资少、运行费用低等优点,具有广阔的应用前景。特别在中小型锅炉烟气脱硫上,具有经济和技术优势。

4.4海水法

天然海水中含有大量的可溶性盐类,其主要成分是氯化钠和硫酸盐,此外,还有相当数量的OH—、CO32—、HCO3—等呈碱性的酸盐类,它们使海水具有很强的酸碱缓冲及吸收能力。海水烟气脱硫技术就是利用天然海水的这种特性,脱除烟气中二氧化硫的一种湿式烟气脱硫方法。海水烟气脱硫技术作为一项成熟可靠的技术,在国际上已有近40年的成功应用业绩,挪威、印度、西班牙、塞浦路斯、印度尼西亚、委内瑞拉和瑞典等国家均有工业装置投入运行。我国上世纪90年代末,福建后石电厂600MW机组、深圳妈湾电厂300MW机组引进海水烟气脱硫技术并投入运行后,鉴于其系统简单、维护方便、不需添加脱硫剂等优点而越来越受到滨海电厂的青睐。目前,我国已有十多个电厂海水脱硫装置投入运行或在建。海水烟气脱硫技术适宜于我国东、南部沿海地区及脱硫后海水排放海域扩散条件良好,燃用含硫量小于1%的煤种及300MW及以上新建燃煤发电锅炉建设烟气脱硫设施时选用。此外,海水脱硫后排放海水的水质指标,应满足《海水水质标准》(GB3097-1997)的要求。

5 新技术新工艺展望

5.1有机胺脱硫

有机胺法是在化工行业脱除硫化氢的工艺上发展起来的,在有色金属、化工、电力等工业领域中得以运用,可处理的烟气范围广,系统脱硫效率可达到99%以上,处理烟气二氧化硫含量在0.08%~14%的范围内波动,副产物为98%的浓硫酸,是重要的化工原料,用途广泛,符合循环经济的理念。目前,我国第一套工业化有机胺脱硫工程正在贵州福泉电厂(2*660MW级机组)建设中,预计2013年内投产,总投资近8亿元。该工艺工艺流程长,需配套下游硫酸装置,一次投资较大。其经济性和运行可靠性待工程投产后检验。有机胺脱硫适合于高硫煤及电厂附近有较大硫酸需求的场合。

化学平衡和再生的之间的关系是有机胺脱硫的精华所在。有机胺脱硫工艺主要由烟气净化、吸收工序、解吸工序和后续硫酸装置等组成。

5.2脱硫添加剂

湿法脱硫是当今世界上最主要的烟气脱硫技术,向湿法脱硫系统中加入脱硫添加剂能够提高脱硫效率、提高吸收剂的利用率以及降低系统的投资和运行费用。对于石灰石——石膏法,在脱硫吸收液中加入添加剂,可以有效促进石灰石的溶解,提高石灰石活性成分利用率,强化气液相传质效果,从而提高脱硫效率[11-16]。添加剂分为无机添加剂和有机添加剂,对于湿法脱硫系统,与无机添加剂相比,有机添加剂不但能够提高脱硫效率和吸收剂利用率,而且可以防止脱硫系统的结垢和腐蚀。

研究发现:酸性介于碳酸和亚硫酸之间的有机酸类或者有机酸盐类都能提高脱硫效率和脱硫剂的利用率,并且能起到缓冲pH值的作用。目前商业化脱硫添加剂的主要成分为:能起缓冲pH值作用的己二酸、能够加强氧化作用的氧化物、促进石灰石溶解和SO2吸收的表面活性剂以及改性剂等。

德国黑尔环境工程公司,在吸收剂石灰石浆液中加入少量甲酸(HCOOH),效果很好。脱硫反应中间生成物不是难溶的CaSO3而是易溶的Ca(HSO3)2,避免了一般石灰石/石灰一石膏法操作不当时出现CaSO3结垢和堵塞现象,石灰石的溶解度增加80~1000倍,可使液气比减少25%~75%。

5.3生物脱硫

化石燃料中70%的硫是以杂环化合物形式存在,包括苯并噻吩、二苯并噻吩及其他噻吩。生物脱硫能够有效脱除化石燃料中的有机硫。生物脱硫的原理是利用烟气中的二氧化硫通过吸收塔或水膜除尘器转化为亚硫酸盐、硫酸盐;在厌氧环境及有外加碳源的条件下,硫酸盐还原菌(SRB)将亚硫酸盐、硫酸盐还原成硫化物;然后再在有氧条件下,好氧微生物再将硫化物转化为单质硫,实现二氧化硫的脱除。Walter Maria Julia De Fatima等人研究表明:与脱硫效率密切相关的因素有3个:

(1)微生物对碳氢化合物的依附情况

(2)物质的扩散

(3)辅助吸收机制

生物脱硫技术具有操作温度和压力低,投资较少,无废料排出等优点,具有广阔的应用前景。生物脱硫在我国已有成功工程应用案例,且技术发展很具有应用前景。生物脱硫的难点是要合理解决烟气温度较高和生物法脱硫常温操作之间的矛盾,培育更适于烟气脱硫的耐高温的脱硫菌。

6 结论

近几年来,随着我国政策法规的颁布实施,我国进入了脱硫产业的快速发展期。随着二氧化硫排放标准的收严,大力发展满足更严格排放标准、具有更稳定高效的脱硫效率、脱硫副产物可资源化的烟气脱硫工艺技术将成为大势所趋。

在脱硫技术的选择上,要综合考虑排放标准、技术政策、总量控制、排污收费、可靠性和循环经济等各方面的要求。

我国现有的脱硫技术中以湿法为主,其中火电厂石灰石——石膏法的应用占90%以上。石灰石——石膏法的应用会产生大量的脱硫石膏,为从源头上减少脱硫石膏的排放,应提倡脱硫技术的多样化,如在沿海海域扩散条件良好的地区应优先发展海水法脱硫技术。

加强高效的脱硫技术尤其是适用于燃用中、高硫煤火电机组的脱硫技术的研发。近几年来涌现出的脱硫新技术主要包括有机胺法脱硫、脱硫添加剂以及生物脱硫等。这些新技术新工艺对于提高脱硫效率、践行循环经济理念具有重大意义。