由于国家对环保要求的提高,各电厂在近几年均对燃煤机组进行了脱销改造。国信扬州630MW #1机组在2012年4月大修期间增加了脱硝系统,增加脱硝系统无疑改变了空预器的运行工况,易造成空预器的堵灰、腐蚀,甚至影响到整个锅炉的安全经济运行。国信扬州630MW #1机组进行脱硝改造后,机组运行半年来,空预器差压逐渐增大发生了堵灰现象,针对空预热器在运行中存在的问题,本文就其中原因作出简要的分析,提出几点预防建议措施以供参考。

1 锅炉设备概况及空预器改造情况

1.1 锅炉设备概况

江苏国信扬州发电有限责任公司一期2×630MW锅炉为美国BABCOCK&WILCOX公司生产的亚临界,一次再热,自然循环,平衡通风,单汽包,半露天,平衡通风,固态排渣煤粉炉。锅炉采用正压直吹式制粉系统,前后墙对冲燃烧方式,EI-XCL型低NOX煤粉燃烧器,配置六台MPS-89G型磨煤机。空预器采用二台美国ABB三分仓转子回转再生式空预器。

1.2 空预器改造情况

空预器主要改造内容如下:(1)空预器1A、1B传热元件全部更换。冷端传热元件改造更换为搪瓷材料元件,提高抗低温腐蚀性能,同时将原冷端元件抽取方式由侧抽改为垂直抽取,增加转子热端环向隔板。(2)空预器1A、1B吹灰器改造。将原有空预器吹灰器拆除后,在冷端和热端各布置一台吹灰器,其中冷端吹灰器为蒸汽和高压水双管路吹灰器。(3)空预器1A、1B吹灰汽源管路改造。在#1炉炉顶热再母管上开孔,接一路锅炉吹灰汽源母管至空预器吹灰器。(4)在空预器1A二次风进口挡板门东侧安装布置空预器高压冲洗水泵,高压冲洗水泵的进水管道接口从锅炉房东侧工业水母管接入,水泵出口管路通往空预器冷端吹灰器。(5)更换空预器1A、1B所有密封片,其中冷端和热端径向密封片更换为柔性接触式密封,扇形板改造为固定式,原有LCS调节装置退出运行。同时,对空预器壳体磨损漏风的部位补焊修复,降低漏风率。

2 空预器堵灰情况及原因

2.1 空预器堵灰情况

2013年1月1日之前#1炉空预器差压一直相对稳定,满负荷基本稳定在0.8KPa左右。1月1日之后机组负荷和环境温度都较低,空预器差压上升至1.5KPa满量程,通过在保证中层两台磨煤机运行的基础上,优先保留上层磨煤机运行、负荷稳定在500MW相对高负荷运行以提高空预器冷端温度、空预器吹灰投循环方式、燃用低水、低硫、高热值煤、在确保烟囱入口NOx合格的前提下尽可能少喷氨等措施,空预器差压基本稳定在1.5KPa左右趋于稳定,但未见好转迹象。如表1所示。

2.2 空预器堵灰原因分析

2.2.1 脱硝使烟气中SO2 向SO3的转化率增加

烟气中SO2 向SO3的转化率增加[1],烟气酸露点温度随之升高,由此加剧空预器的酸腐蚀和堵灰。V2O5含量越高,脱硝效率越高,但 SO2 向 SO3 的转换率也会越高,空预器的腐蚀和堵灰风险就越大。

2.2.2 氨逃逸率超标

SCR脱硝系统中的逃逸氨与烟气中的SO3及水蒸汽生成硫酸氢氨(ABS):

NH3 + SO3 + H2O Þ NH4HSO4

在一定温度范围内呈液态的硫酸氢氨(ABS)呈中度酸性且具有很大的粘性,易沉积在空预器的换热元件表面上并吸捕烟气中的飞灰物,加剧换热元件的堵灰,而这一温度段正好在空预器的中低温段。研究发现逃逸氨为1-2uL/L时堵塞程度较轻,逃逸氨为3uL/L时堵塞程度严重。

2.2.3 空预器烟气入口流场分布变化

SCR烟气脱硝系统通常会导致空预器烟气入口流场分布发生不同程度的变化,由此影响空预器的传热、阻力、磨损、腐蚀和堵灰特性。

2.2.4 空预器冷端综合温度低

空预器最低冷端综合温度控制有时达不到设计值要求。冬季汽温低,低负荷时炉排烟温度低,空预器冷端综合温度低于设计值。如表2所示。

硫酸氢氨在150~200℃温度范围内为液态,液态硫酸氢氨与烟气中的飞灰粒子相结合,烟气流经空预器时,在空预器波纹蓄热元件上逐渐沉积,形成了粘结性极强的融盐状的积灰。

2.2.5 煤质含氮、硫量过高

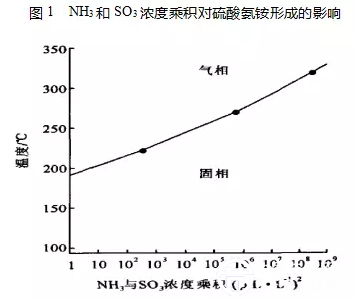

燃料型NOX高,喷氨量增加,逃逸氨与硫酸反应生成硫酸氢铵或硫酸铵,硫酸氢氨在150~200℃温度范围内为液态,液态硫酸氢氨与烟气中的飞灰粒子相结合,烟气流经空预器时,在空预器波纹蓄热元件上逐渐沉积,形成了粘结性极强的融盐状的积灰。硫酸氢铵的生成是NH3和SO3浓度乘积的函数[2],它们之间的关系如图1所示。

由图1可见,随着NH3和SO3浓度乘积的升高,硫酸氢铵的露点温度升高,生成更多的液态硫酸氢氨。

2.2.6 机组长时间低负荷、环境温度低、喷氨量大

2013年1月2日至4日环境温度-5℃,#1机组长时间低负荷至360MW,排烟温度低,导致空预器冷端温度远低于设计值,同时喷氨量过大,氨逃逸量大,NH3和SO3浓度高,逃逸氨与硫酸反应生成了比正常多得多的硫酸氢铵或硫酸铵,又因为空预器冷端温度低,硫酸氢氨在空预器中温段呈液态,液态硫酸氢氨与烟气中的飞灰粒子相结合形成了粘结性极强的融盐状的积灰,导致空预器大量堵灰,差压短短几天上升至1.5KPa。如图2所示。

注:1-负荷,2-环境温度,3-排烟温度,4-空预器二次风侧差压,5-空预器烟气侧差压,6-喷氨量,7-NOX

3 空预器堵灰的危害

1)空气预热器堵灰及腐蚀时,空气预热器出口一、二次风温降低,排烟温度升高,锅炉效率降低。

2)沉积在空预器蓄热元件上的硫酸氢氨、水蒸汽及SO3腐蚀蓄热元件,影响预热器的换热;而空气预热器腐蚀时,受热面光洁度严重恶化,加重了空气预热器的积灰。

3)由于空预器差压升高,烟气阻力增大,将会引起引风机电耗上升且容易引发引风机失速。

4)空气预热器受热面的腐蚀,使空预器的使用寿命缩短。

5)空预器堵灰使空预器差压增大,漏风量增大,同时空预器电流变大。

6)空预器积灰不均匀时发生局部碰磨,严重时甚至引起一、二次风压、炉膛负压晃动而影响炉膛燃烧,严重影响锅炉安全稳定运行。

4 空预器高压水冲洗情况

4.1 空预器1A冷态高压水冲洗

2013年2月2日和2月13日两次隔离空预器1A,交流马达运行。微开烟气侧出口门,待空预器1A进口烟气温度冷却至150℃后,对空预器1A进行了离线高压水冲洗了6小时,冲洗结束后微开二次风侧出口门,烘干1小时后投运。但效果不大。如表3所示。

4.2 空预器1A/1B热态高压水冲洗

2013年2月17日和2月23日分别隔离空预器1A、1B,微开烟气侧出口门,空预器不进行冷却,直接热态进行离线高压水冲洗,并且延长了冲洗时间,空预器1A、1B分别冲洗了24小时,直到烟气侧热端人孔观察到有高压水冒出且烟道排放冲洗水不浑浊结束冲洗,冲洗结束后微开二次风侧出口门,烘干1小时后投运。空预器差压明显下降,与空预器堵灰前差压相当,同时送风机和引风机电流亦明显下降,空预器一、二次风热风温度均有所升高,排烟温度下降,冲洗效果明显,解决了空预器堵灰的问题,降低了风烟系统的阻力,保障了锅炉的安全经济运行。

硫酸氢氨在150-200℃处于液态,低于这个温度处于固态,这就是空预器1A冷态高压水冲洗效果不佳的原因。而热态高压水冲洗时由于硫酸氢氨处于液态更易清除,所以冲洗效果明显,空预器差压明显下降。如表4所示。

5 防止空预器堵灰的措施

1)增加暖风器,冬季时提高空预器冷端温度,防止或减缓空预器低温腐蚀,减少空预器的硫酸氢氨型积灰。由于暖风器全年闲置时间较长,为避免暖风器堵灰造成送风机电耗上升甚至引起风机失速的问题,建议#2机组采用旋转式暖风器,冬季结束停用暖风器后,无需停运风机即可通过手轮将暖风器组旋转90°竖立固定,降低送风机出口阻力,消除原有暖风器的差压,减少送风机电耗。

2)在满足NOX排放要求的前提下减少喷氨量,控制氨逃逸率,以减少空预器的硫酸氢氨型积灰。

3)加强入炉煤的掺烧,降低煤的氮、硫含量。

4)控制锅炉氧量,保持合适的过量空气系数,优先运行中、下层磨组,降低NOX的生成量,减少SO3生成。

5)避免长期低负荷运行。

6)必要时增加空预器吹灰次数,空预器差压1.0KPa以上时采用连续吹灰。

7)定期进行空预器高负荷时在线高压水冲洗,以提高冲洗效果。冲洗时应投入空预器上部吹灰枪,使空预器得到及时干燥,防止受热面冲洗时粘灰。

8)利用停炉对空预器进行彻底水冲洗,并抽取受热面以检查冲洗效果。

9)加强SCR喷氨量、氨逃逸、烟囱入口NOX、风机电流、空预器电流和空预器差压等参数的运行监视工作。

结论

空预器堵灰不仅影响锅炉运行的安全性而且使锅炉效率显著降低,因此在运行中应加强监视、调整和分析,制定出相应的技术措施,保证设备具备良好的状态,使空气预热器不发生堵灰现象。当空预器发生堵灰可通过空预器热态高压水冲洗清除硫酸氢氨积灰,从而确保机组的安全经济运行。