对某燃煤电厂的脱硝催化剂进行了实验室活性研究,并采用扫描电子显微镜(scanning electron microscope , SEM)、X射线衍射仪(X-ray diffractometer,XRD)、X射线荧光光谱仪(X-ray fluorescence,XRF)等方法对新、旧催化剂进行表征。研究发现,旧催化剂的脱硝性能明显低于新催化剂;在微观结构上,旧催化剂的表面孔隙率也明显低于新催化剂,但催化剂未出现烧结现象。此外,与新催化剂相比,旧催化剂中活性物质含量明显减少,有毒物质含量增加,说明催化剂失活主要由活性物质损失和有毒物质沉积引起。

1 前言

由燃煤产生的氮氧化物(NO、NO2和N2O)是当今环境污染的重要来源之一,这些氮氧化物能够导致光化学烟雾、酸雨、臭氧层损耗、温室效应等一系列问题[1]。为了适应越来越严格的排放要求,国内外电厂已陆续开始安装使用脱硝装置。而在众多脱硝方法中,选择性催化还原(ive catalytic reduction,SCR)脱硝装置以其成熟的技术工艺和稳定的脱硝效率得到了广泛应用[2]。

在SCR脱硝系统中,脱硝催化剂是其核心部件,而且,催化剂的成本很高,约占SCR 系统总成本的20%~40%,催化剂的性能直接影响着NOx的脱除效果[3]。受催化剂反应条件限制,SCR脱硝装置大多布置在锅炉省煤器与空预器之间的高尘段烟道,这使催化剂易受飞灰的磨损和堵塞,为保持脱硝系统仍有较高脱硝性能,必须定期更换催化剂,因而进一步增大了运行成本[4]。可见,如何确保催化剂保持良好状态,保证催化剂在寿命周期内维持其性能,甚至适当延长催化剂的使用寿命,对降低整个脱硝系统的运行维护成本具有重要意义。

本文通过对某600MW燃煤锅炉投运后的SCR脱硝催化剂进行性能研究,并与新催化剂进行对比,分析旧催化剂活性降低程度,以及探讨旧催化剂失活原因,为催化剂的失活和再生研究提供理论依据。

2 试验部分

2.1试验催化剂的电厂简介

试验催化剂样品来自某600MW燃煤锅炉,该锅炉配置有两台SCR 反应器。其烟气SCR 脱硝系统包括省煤器旁路、出口烟道、SCR 烟道及所有内部件、SCR 反应器等。烟气从锅炉尾部省煤器烟道进入SCR 系统烟道,经90°弯头后垂直向上流经喷氨格栅,与氨混合后再经90°弯头水平进入SCR 反应器前室,在反应器前室经过导流板转向进入整流格栅,然后垂直流经各层催化剂进行烟气脱硝;脱除了NOx 的烟气经反应器出口烟道进入空预器。

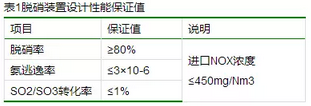

该脱硝装置起始设计性能保证值见表1。

2.2试验简介

本次试验中,旧催化剂取样的锅炉共装有两台SCR反应器,每台SCR反应器各装有两层催化剂,催化剂采用以玻璃纤维为基材的波纹板式催化剂,使用年限已达5年。所测试的旧催化剂取自B侧反应器下层,并按烟气流动方向,将旧催化剂分成迎风面和背风面两部分分别进行测试。作为对比,试验中还对未使用过的新催化剂进行测试和表征。

所使用活性测试装置为自制的催化剂活性评价系统(见图1)。测试内容包括新、旧催化剂的NO脱除率和SO2/SO3转化率,测试方法为:先将预先切割好并吹扫过表面浮灰的催化剂放入活性评价装置中,对装置升温加热并通入模拟烟气,当反应稳定后,开始进行相关数据记录和取样,并通过多次实验结果计算出平均值。同时,采用扫描电子显微镜(scanning electron microscope ,SEM)(Japan HITACHI, S3700)、X射线衍射仪(X-ray diffractometer,XRD)(Germany Bruker,D8 ADVANCE)、X射线荧光光谱仪(X-ray fluorescence,XRF)(Holand PANalytical,Axios PW4400)对催化剂进行表征分析,确定催化剂投运后的失活原因。活性测试试验条件如下:

催化剂尺寸:50×50×200mm

NH3/NO摩尔比:1.05:1

NO含量:300×10-6

SO2含量:500×10-6

H2O含量:10%

O2含量:5%

反应温度:360℃±5℃

3 结果与讨论

3.1活性试验结果与讨论

催化剂活性测试结果见表2。可以看出,一方面,新催化剂的脱硝性能和SO2/SO3转化率明显高于旧催化剂,说明催化剂投运后确实存在失活现象;另一方面,背风面的催化剂活性也高于迎风面,这主要可能是由于迎风面的催化剂磨损相对严重,导致活性成分损失较多,而且有毒物质在迎风面的沉积量较多引起。

3.2 SEM表征结果与讨论

图2为新、旧催化剂在放大10000倍下的SEM谱图。从图中可以看出,新催化剂的颗粒分布均匀、孔隙明显,而旧催化剂表面覆盖有大量微小物质,孔隙数量大大降低,说明飞灰和有毒物质在催化剂表面沉积是催化剂表面孔隙减少的主要原因。

(a)新催化剂;(b)迎风面;(c)背风面

3.3 XRD表征结果与讨论

新催化剂和旧催化剂的XRD 谱图见图3。从图中可以看出,新催化剂和旧催化剂的TiO2晶型都保持了锐钛矿相结构,未出现晶型转变现象,说明催化剂未出现烧结。同时,与新催化剂相比,两个旧催化剂的谱图上均出现了SiO2的衍射峰,这主要是由于旧催化剂表面活性成分磨损使基材裸露和表面积灰的共同作用引起。此外,旧催化剂的谱图上未观察到其他物质的衍射峰,说明旧催化剂表面上的杂质分散较均匀。

3.4 XRF表征结果与讨论

新、旧催化剂的XRF 分析结果见表3。从表中可以看到,旧催化剂与新催化剂相比,TiO2、V2O5 和WO3等活性成分含量都有所下降,而有毒元素K、Na、Mg、Al、Ca、S、Si、Fe等含量都有所增加,且迎风面活性成分中的V2O5 和WO3含量低于背风面,迎风面各有毒元素的含量也相应高于背风面。因此,活性组分的流失及有毒物质沉积的影响是催化剂失活的主要原因。

4 结论

对某燃煤电厂的波纹板状脱硝催化剂进行了性能研究。活性测试结果表明,旧催化剂的活性明显低于新催化剂,且背风面的催化剂活性高于迎风面,说明催化剂投运后存在失活现象;SEM分析结果表明,旧催化剂表面覆盖有大量微小物质,孔隙数量明显低于新催化剂;XRD表征发现,新、旧催化剂的TiO2晶型都以锐钛矿相存在,未出现烧结现象,但旧催化剂因表面活性成分磨损使基材裸露和表面积灰的共同作用使谱图上出现了SiO2的衍射峰;XRF分析发现,旧催化剂中活性成分TiO2、V2O5 和WO3的含量有所下降,而有毒元素K、Na、Mg、Al、Ca、S、Si、Fe等含量都有所增加,且迎风面活性成分中的V2O5 和WO3含量低于背风面,迎风面各有毒元素的含量也相应高于背风面。以上结果均表明,活性组分的流失及有毒物质沉积的影响是催化剂失活的主要原因。