在日常生活中我们会常常听到“这个是进口货,质量很好”、“这个技术是引进技术,非常可靠”等崇拜老外的现象。不可否认,国外在某些方面确实有比我们先进的,做的比我们好的地方,然而“凡是老外做的肯定没有问题”“凡是老外做的肯定比我们好”未免有失偏颇。本文以一个工程的脱硝流场为例,希望这种一味地追崇老外技术的看法有所改变。

1. 同一方案下的模拟结果对比

本文以某炼化公司自备电厂SCR脱硝工程为例,为了验证数值模拟与物模试验结果的吻合性,工业烟尘净化国家地方联合工程研究中心(以下简称IGPC中心)根据某国外公司的图纸重新建模和模拟,并搭建了物理模型(见图1)用于试验验证。

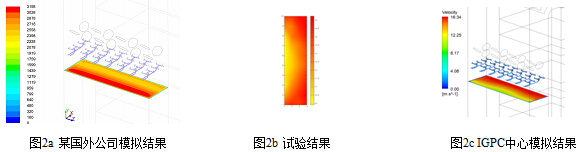

对于格栅式喷氨方案的SCR脱硝工程来说,喷氨前流场是影响氨氮混合的重要因素之一,因此数值模拟和物模试验一般在该区域流场的模拟与测试是关键。基于此,我们对该区域的流场进行了对比研究:同一方案条件下,某国外公司数值模拟结果见图2a,物模试验结果见图2b,IGPC中心数值模拟结果见图2c。从图中2b明显可以看出来,喷氨前速度分布趋势是左侧小右侧大;从图2a可以看出,喷氨前速度分布趋势是左侧大右侧小;从图2c可以看出,喷氨前速度分布趋势是左侧小右侧大;显然,对比结果表明:某国外公司模拟结果与试验结果相反,这从定性上来说,某国外公司模拟结果经不起试验的检验,而IGPC中心的数值模拟结果与物模试验结果趋势一致。

图2 同一方案条件下,两个单位的CFD模拟结果与物模试验结果对比(喷氨前)

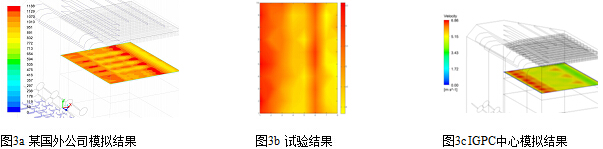

图3 同一方案条件下,两个单位的CFD模拟结果与物模试验结果对比(催化剂前)

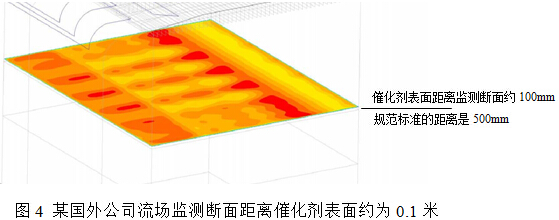

从某国外公司数值模拟结果的截图(图4)我们可以发现,首层脱硝催化剂上游监测断面距离催化剂上表面很近,该项目的催化剂层高度是1.2米,根据比例推算,我们很容易得出图中数值模拟结果监测断面到催化剂表面的距离约为0.1米,在设计规范要求的监测断面是0.5米。事实上有点流体力学常识的很容易知道,这种情况下,离催化剂越近,统计出来的速度均匀性越好,然而,对于工程实际来说,我们做流场优化的目的不是为了数据的好看而去改变监测断面,而是要遵从客观事实,从优化措施改进的角度来改善流场,才能有利于工程实际运行。

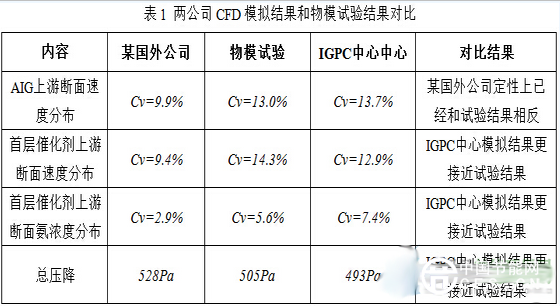

为了进一步对比数据,我们将同一方案下两个单位的模拟结果与试验结果进行了比较(某国外公司的模拟结果摘自其所出的报告),结果表明,IGPC中心的数值模拟结果与试验结果吻合度更高。

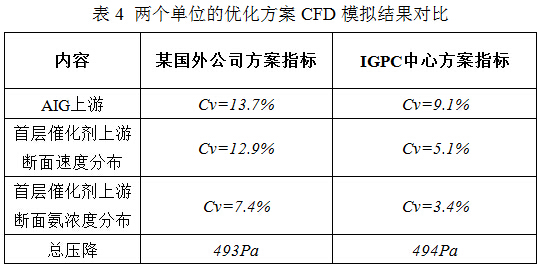

注:表1和表4中的Cv值表示该监测断面的相对均方根差值,Cv值越小,均匀性越好。

2. 不同方案下的模拟结果对比

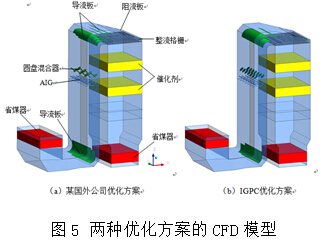

那么,该SCR脱硝工程的流场有进一步优化的可能性吗?有的话,优化空间又有多大呢?IGPC中心根据数十台的工程经验,对该项目重新设计了导流优化措施,并和某国外公司的方案进行了对比和分析。

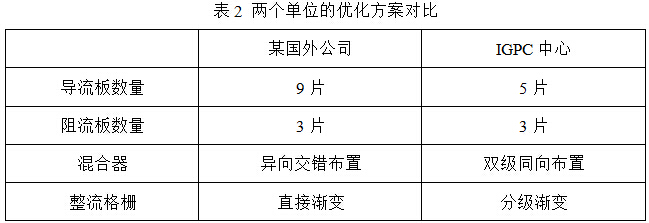

IGPC中心所作的最终优化方案与某国外提出的优化方案不同点如下表:

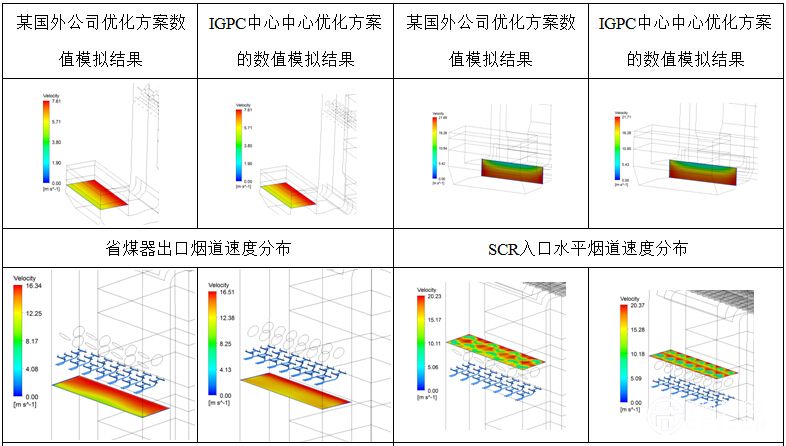

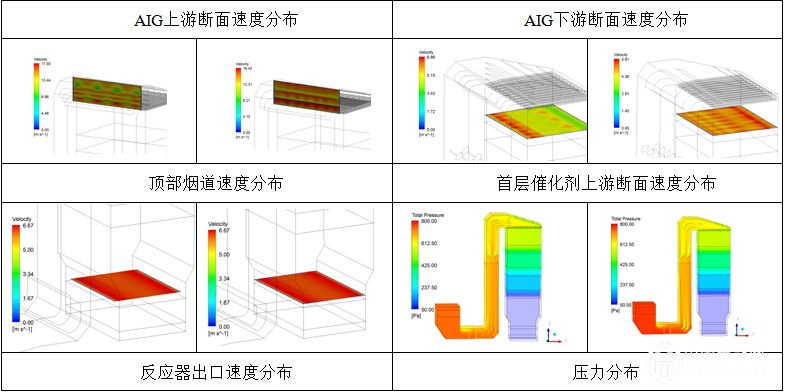

对两种优化方案的流场进行CFD模拟,得到SCR脱硝装置各个断面的流场分布如表3所示。从对比结果可以看出:在省煤器出口烟道位置和SCR入口水平烟道位置,两方案的速度分布基本相同,由于在底部转弯烟道之前无导流措施,因此二者的流场分布相同;从底部转弯烟道之后,受不同导流措施的作用,两方案的速度分布出现了偏差:在喷氨区域,二者的混合措施不一样,因此两方案在该区域的流场区别较大;在反应器顶部,IGPC中心直接取消了倾斜导流板,改变阻流板的布置位置,整流格栅采用分级渐变的布置方式,因此,两方案在首层催化剂前的速度分布存在较明显的区别,同一监测断面情况下,某国外公司方案催化剂前最高速度为6.86m/s,IGPC中心优化方案的最高速度为5.81 m/s,最高速度有所降低,有利于减少催化剂磨损,延长催化剂寿命。

表3 不同优化方案数值模拟结果对比

表4给出了两种方案定量的比较,从表中可以看出:两者的阻力基本相同,IGPC中心用了5片导流板,比某国外公司少用了4片,但AIG上游断面速度分布、首层催化剂上游断面速度分布和浓度分布都有了明显的改善,由此可见,某国外公司的优化方案仍有很大的改善空间。

3. 小结

本文分别从同一方案和不同方案条件下与某国外公司的模拟结果做了对比和分析,小结如下:

(1) 同一方案条件下,AIG上游速度分布情况是,某国外公司模拟结果与试验结果分布趋势不吻合,IGPC中心的模拟结果与试验结果趋势吻合;

(2) 同一方案条件下,IGPC中心的模拟结果与试验结果更为吻合;

(3) 不同方案条件下,IGPC中心用了更少的导流板,除了总压降差不多外,其余各项指标均优于某国外公司。

后记:流场是影响脱硝性能的重要指标之一,无论是业主还是环保公司都很重视流场的优化设计,这几年在投标或者有一些可研报告中发现存在指定建议由国外来设计的现象。IGPC中心通过多次的研究对比发现这根本就是一种“误解”,做好流场优化设计,不在于流场是不是由国外公司来设计,而在于是否将流体应用技术与丰富的工程经验有机的结合。