一.低氮燃烧技术

前言 伴随着我国火力发电行业的快速发展,火电厂氮氧化物的排放量迅速增加。2003—2007年5年间,我国火电 厂装机容量增长了91.3%,煤耗量增长了65.6%,火电氮氧化物排放量增加了近40.6%,2007年火电氮氧货物排放量约占全国排放总量的 35%~40%。据预计,“十二五”期间火电厂氮氧化物的排放总量将由2010年的1050万吨增加到1200万吨。

针对上述形式要求,北京哈宜节能环保科技开发有限公司研发的电站燃煤锅炉污染减排技术—低氮燃烧技术,采用立体分级低氮燃烧,在使用一般煤质的情况下,可减少氮氧化物排放35%~55%,达到国际先进水平,实现减排目标。

1、降低NOx排放量主要技术措施:

选取合适比例(不同煤种)的SOFA风率高位偏异布置,实现双向分级燃烧;

浓淡燃烧技术,使燃烧器浓淡两相化学当量比都处于低NOx区域;

降低主燃烧器区域峰值温度;

通 过组织垂直与水平方向的空气分级和水平方向的燃料分级立体化燃烧技术系统,是解决我国电站锅炉节能减排的关键技术,尤其适合我国境内的煤质。这项技术对解 决我国燃煤电站锅炉污染问题具有非常重大的意义。此技术系统在实现减排氮氧化物的同时,还具有提高燃烧效率、降低烟温偏差、减轻(或防止)结渣和高温腐蚀 等作用,具有极强的操作性和现实应用性。

(1)立体化燃烧技术(墙式切圆燃烧器)

广泛的煤种适应性:褐煤、烟煤、贫煤、无烟煤;

技术特点:

立体化燃烧技术大幅降低NOx排放量和优化其他技术指标;

能最大限度地合理利用炉膛空间,有利于充分燃烧,降低未燃碳损失;

炉膛内温度场更加均匀,并且温度水平适中,能有效降低NOx的排放,同时使锅炉水循环更加可靠;

上炉膛水平烟道温度分配均匀,炉膛出口烟温偏差只有普通四角燃烧的75%,保护高温过热器和再热器;

燃烧器出口具有较大均等的空间,气流不易受到水冷壁的影响造成贴墙,从而有利于防止水冷壁的结渣;

煤粉气流受水冷壁水冷程度要大大小于角式切圆燃烧,从而强化煤粉气流的着火特性、增加低负荷稳燃的能力;

着火点易于调节,煤种适应性强;

(2)墙式燃尽风系统

用 途:最大限度地降低NOx的排放量、最大限度地提高燃烧效率;

适用燃烧系统:正方形或准正方形的煤粉燃烧锅炉(所有切园燃烧锅炉和墙式燃烧锅炉;

布 置 方 式:四面墙上(或角上)切圆(或对冲)布置;

原 理:布置在墙上(或角上),提高了燃尽风的穿透深度和扰动,在燃烧的后期提高风粉的混合速度,在降低NOx排放量的同时提高燃烧效率;

(3)同时水平、垂直方向摆动的二次风燃烧器

普通燃烧器的二次风只能单独地水平摆动或垂直摆动,作用受限。

摆动用途:

在保证垂直摆动以满足锅炉调温特性要求的同时,增加水平摆动来调整切圆燃烧锅炉的燃烧火球位置以调节烟温偏差,保证锅炉的安全稳定运行;

适用系统:正方形或准正方形的煤粉燃烧锅炉(所有切园燃烧锅炉和部分墙式燃烧锅炉);

技术优点:避免了采用固定反切式二次风喷嘴调节烟温偏差而带来的不确定性和不可调节性,最大限度地提高锅炉的煤种适应性

(4)水平浓淡煤粉燃烧器

原 理:利用百叶窗煤粉浓缩器,将一次风在水平方向分成浓度差异适当的浓淡两股;

技 术 特 点:减少着火热,缩短着火时间,提高火焰传播速度,降低着火温度,提高着火及低负荷稳燃能力;

煤种适应性:褐煤、烟煤、贫煤、无烟煤;

作 用:降低氮氧化物排放量、提高燃烧效率、提高着火稳定性、防止水冷壁结焦和高温腐蚀;

适 用 系 统:墙式和四角切向布置的直流燃烧;

(5)百叶窗分离型浓淡煤粉燃烧器

原理:利用百叶窗煤粉浓缩器,将一次风分成浓度差异适当的浓淡两股;

适用系统:切圆燃烧系统;

结构特点:形成独立布置的浓煤粉喷嘴和淡煤粉喷嘴;

技术特点:煤粉的浓淡比可以根据不同的煤质在线调节,具有极强的煤种适应性;分离布置的浓、淡煤粉分配比例达到最大限度的低氮氧化物排放能力;

哈宜与三菱技术对比:煤粉管道的布置更加简单、合理;分离效果更佳;

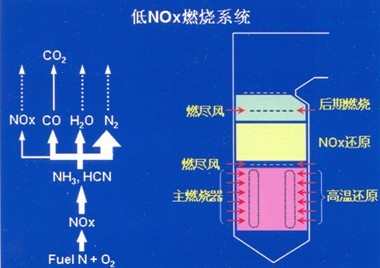

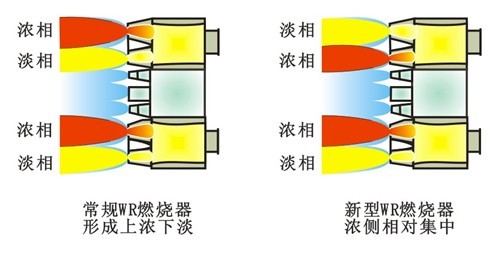

(6)新型WR浓淡煤粉燃烧器+偏置周界风+SOFA燃烧器(专利技术)

新型WR浓淡煤粉燃烧器是在原有WR煤粉燃烧的基础上改进形成地,它保持了原有WR煤粉燃烧器的着火稳定的优点,同时借鉴了浓淡分离和浓相相对集中布置降低NOx的先进技术,形成了创新的新型煤粉浓淡燃烧系统。

新 型WR浓淡煤粉燃烧系统避免了应用在四角切圆燃烧系统中WR燃烧器的局限性,不仅能够通过导流板实现上淡下浓的浓淡分离技术,同时还可通过百叶窗形成上浓 下淡的浓淡分离技术,实现了两项技术空间布置位置的完美结合。因此,该专利技术实现了炉膛内部真正的浓淡分离和浓相相对集中,达到炉内燃烧梯度分级要求, 实现最初的降低NOx和着火稳定性目的。

2. 新型WR浓淡煤粉燃烧器+偏置周界风+SOFA燃烧器的性能特点

(1)降低炉膛出口烟温偏差和保证高温受热面壁温不超温;

(2)有效防止两侧墙水冷壁因实现炉内空气分级后导致的主燃区过量空气系数降低而产生的结渣和高温腐蚀问题;

(3)有效提高了锅炉的煤种适应性;

(4)大幅度降低NOx排放量;

一次风气流经百叶窗煤粉喷嘴体后,被分离成浓淡两股气流,浓相煤粉相对集中,使煤粉在还原性气氛中燃烧,延长在还原性气氛中的停留时间,可有效抑制NOx的形成。

浓相区域为低氧还原性气氛,有利于抑制燃料型NOx的形成;

拉大二次风同一次风混合点距离,通过调节风门挡板开度,可改变二次风分级燃烧的程度;

浓淡燃烧与二次风分级燃烧相结合,实现了最大限度地降低NOx排放量新型燃烧技术;

更重要的是在主燃烧器上部增设SOFA喷口,实现了炉内空气分级燃烧,降低了主燃区过量空气系数,使主燃区还原性气氛进一步增强,可大幅度地降低烟气中NOx排放量。

(5)降低未燃炭损失提高燃烧效率;

3. NOx排放量指标

烟煤 170~300mg/Nm3(O2=6%)。

褐煤 170~400mg/Nm3(O2=6%)。

贫煤 <600mg/Nm3(O2=6%)。

无烟煤 <800mg/Nm3(O2=6%)。

4. 低氮燃烧技术优势

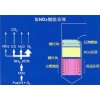

低氮燃烧技术是根据氮氧化物的生成机理,主要通 过采用空气分级燃烧、燃料分级燃烧、烟气再循环和低氮燃烧器等方法降低煤粉燃烧过程中氮氧化物的生成量的技术。这类技术具有相对简单,投资、运行费用较低 等特点,是经济、有效的技术措施,对部分煤种如果优化设计或改造效果良好,可以不用再上脱硝设备,节约了巨大的投资和运行成本,同时大幅度地降低二次循环 污染。所以,从技术成熟性和成本节约性的角度来看,低氮燃烧技术更加适合我国电力行业的现状。