日本日立公司制作所开发出了金属脉冲通电融合时部材形变比原来减小约40%、所需时间减半的技术。约40%指的是钛合金(Ti-6Al-4V)彼此融合时的数值。

目前,在使金属材料表面接触并直接融合的方法中,广泛采用的是“扩散融合”——将融合部材放入热处理炉中,在施加压力的状态下,使整体在高温下加热融合。不过目前仍面临诸多课题,例如,需要将部材放入炉中、抽出空气、并将氩、氦等惰性气体充满等工序,融合所需时间较长,整体加热所需的能源消耗量较大等。

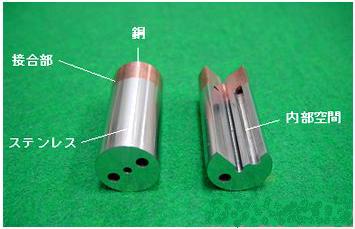

而脉冲融合是将要融合的部材紧压在一起并通电,主要利用电流经过时的接触电阻进行加热,因此能够以融合部为中心加热,从而缩短融合时间。由于整体没有发生热形变,融合时的形变较小。因此多用于模具的冷却用部件的融合。最近该公司还打算将该技术应用于发动机部件及油压设备部件等形状复杂、要求高精度的部件上。

此次新开发的技术使变形减少了约40%。该公司还开发出了检测融合中部件的形变程度,根据该程度准确调整融合压力及通电时间的“通电及加压控制技术”,以防加压力过强而导致的形变。

另外,还开发出了无需使用融合腔、使惰性气体只在融合部材周围流通及围绕的“气体控制技术”。与原来利用惰性气体围绕整个部件的方式相比,由于防止了融合前的氧化,从而缩短了调整气体的时间,使融合时间减半。