对炼焦煤采用风力星散和调湿等预处理工艺技术,对于进步焦炭质量、节能降耗和改善环境有十分明显的社会效益和经济效益。世界各国广大焦化工作者为此也支出了艰苦的努力,因为实现上述煤的预处理工艺技术的工艺设备始终不够理想,因此该技术的推广应用受到了极大的制约。

1 煤的风力星散和调湿的发展历史及近况

1.1 煤的风力星散技术

煤的风力星散技术从属于选择粉碎工艺,该工艺根据炼焦煤料中煤种和岩相组成在硬度上的差异,按不同粉碎粒度的要求,将粉碎和筛分(或风力星散)结合在一路,又称岩相粉碎流程。采用这种工艺可使煤料粒度更加均匀,既消弭了大颗粒,又防止了细致粉碎,并使惰性组分达到适当的细度。

实现该工艺最大的难点是如何将小于(如3mm)与大于肯定粒度的煤料星散开,为此人们想出了很多办法,如20世纪50年代有采用电热筛法筛分煤料的索瓦克法,还有采用立式圆筒筛筛分煤料等,但是这些方法都由于待筛分煤料粒度小,筛分服从低而没有得到推广。20世纪70年代初,前苏联最早采用了风力星散法的选择粉碎工艺,我国酒泉钢铁公司于2004年左右引进了该项技术,如何进步风力星散法的筛分服从,是能否广泛推广这项技术的关键所在。

1.2 煤调湿技术的发展

煤调湿是将炼焦煤料在装炉前去除一部分水分,保持装炉煤的水分稳固在6%左右。煤调湿技术是由煤干燥和煤预热演变而来。煤调湿有严格的水分控制措施,能确保入炉煤水分的恒定。目前世界上已有的煤调湿技术大致可分为三代。第一代煤调湿技术采用以导热油为热载体、多管回转式干燥机为干燥设备;第二代煤调湿采用蒸汽为热载体、多管回转式干燥机为干燥设备;第三代煤调湿技术采用以焦炉烟道废气为热载体、以流化床为干燥设备的煤水分调节和煤粒度星散合一的体例。第一代煤调湿流程复杂,设备重大,操作环节多,投资较高,如今已很少建设。第二代煤调湿以蒸汽为热载体,无法知足一些客户行使余热进一步节能的要求。第三代煤调湿技术是集风力星散(适当改变粉碎工艺即可实现选择粉碎工艺)和调湿于一体的煤预备技术,因此,其明显的技术上风不言而喻。

与第一、二代相比,第三代煤调湿技术的共同特点是煤料与烟道废气直接换热,烟气余热行使率高,且可实现煤的调湿、分离的一体化,从而缩短调湿、星散的工艺流程,削减设备,节省投资,降低操作成本,减小占地面积。当然,第三代煤调湿技术也因采用的工艺设备不同,还可详细分为若干种,其工艺结果也有很大差别。从国内外专利及相干技术研发状态看,第三代煤调湿技术重要有如下类型。

(1) 行使流化床进行煤调湿和星散的方法和装配(专利号ZL95118676.0)。由新日本制铁株式会社发明。该装配行使布风喷嘴喷出的高速斜向气流使煤料流化并向出口移动,在调湿的同时,可将<0.105mm的细粉随气流带走,起到脱粉结果,以削减运输和装煤时的煤尘污染。其重要缺点是:

①只调湿和脱粉,不能星散煤料;

②煤料靠高速斜向布风喷嘴喷射移动,可靠性差;

③空塔气速低,流化强度小,调湿强度低,设备尺寸大。

(2) 半沸腾流化床风动星散干燥机(专利申请号:2006100315.5)。由长沙通发高新技术开发有限公司和中冶焦耐工程技术有限公司共同申请。该装配由紧贴于布风板上的回转式移动刮板将煤料从进料口刮向出料口,煤料在气流作用下呈半流化状况,与热气流热交换,实现干燥,同时细颗粒从布置于流化床两侧的溢流口排出,实现风力星散。其可能产生的重要不足是:

①刮板刮送煤块,使细粒煤挤压入布风板的风眼中,造成布风板堵塞和漏料;

②布风不均,刮板移动方向侧易使大块煤堆积,刮板背面侧的煤料少、颗粒小,造成流化不均,热气流短路,致使干燥结果差和热服从低;

③穿过半流化大颗粒煤料间的气速大小不均匀,造成高速处大颗粒弹跳,流化床分层差,星散精度低;

④刮板机结构相对复杂,活动件多,故障率高。

(3) 移动隔板式流化床(专利申请号:200710014386.1)。由济南钢铁股份有限公司发明。该装配与半沸腾流化床风动星散干燥机相比,除了去掉床底倾斜部特别,无本质区别。

2 新型煤炭风力分离及调湿技术

2.1 技术原理

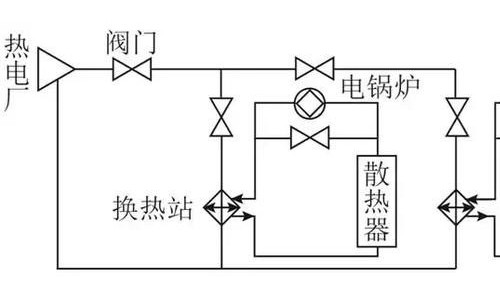

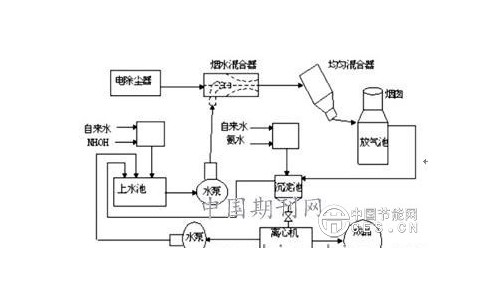

新型煤炭风力分离及调湿技术采用振动流化床煤炭分离调湿机组,该机组由振动流化床分离调湿机、细粒分离器、旋风除尘器、循环风机、布袋除尘器、引风机及管道等组成,见图1。其工作原理是煤炭通过播洒装置被连续地抛洒到振动流化床分离调湿机的床面上,在振动力和高速气流的作用下,所有煤料都处于剧烈运动中,大颗粒煤料(如>3mm的或重组分较小的颗粒料)在振动的布风板上跳动,快速移向出料口排出;中颗粒煤料(如接近3mm的)从布风板中心区随气流快速上升,沿两侧壁下滑回落或从低速处回落,如此循环几次后,即可到达出料端,从由一组倾斜隔板隔出的不同高度上的出料口溢出;小颗粒煤料(如≤3mm的或轻组分较大颗粒煤料)则随气流一起上升,随气流带出,由细粒分离器、旋风除尘器(相据具体情况也可省去)和布袋除尘器收集。

不同粒径的煤料从不同路径排出,可实现高效分离。同时,不同粒径的煤料有不同的运动状态,呈现不同的调湿方式。即小颗粒煤料(或轻组分较大颗粒煤料)呈气流床调湿;中颗粒煤料呈内循环流化床调湿;大颗粒煤料(或重组分较小颗粒煤料)呈振动流化床调湿。

2.2 新型煤炭风力分离及调湿技术特点

(1) 分离效率高。小于某一粒径(如3mm)的小颗粒煤料(或轻组分较大颗粒煤料)被气流带出,大于某一粒径(如3mm)的大颗粒煤料不能被气流带出,属于风力分离。由于振动流化床下部气速大,且附加振动,又有充分的分离高度,不论煤炭水分多大,都不会产生煤料堆积,因而都可高效分离,这是筛分机做不到的,也是上述3种调湿装置都做不到的。

(2) 调湿快且热效率高。由于振动流化床下部的气速大,且附加振动,不论煤炭水分多大,煤料都高度分散于气流中,所有煤料表面都受到气流冲刷换热,没有煤料堆积,没有气流短路,因而调湿快,热效率高,煤料在调湿机内只停留几秒钟。

(3) 调湿均匀且有选择性。由于振动流化床下部气速大,且附加振动,煤料高度分散于气流中,没有煤料堆积,同一粒级的煤料具有相同的运动、相同的热质交换条件,因而,同一粒级的煤料具有均匀调湿特性。另外,由于不同粒级的煤料具有不同运动,因而可灵活调节不同粒级煤料在调湿机内的停留时间,使不同粒级煤料的调湿具有选择性。例如,调节抛煤装置转速或转轮位置,将大块煤料抛远些,亦即离出料口近一些,即可使大块煤料的停留时间短一些,也可以使振幅大一些,同样可以缩短大块煤料的停留时间,从而减少对大块煤料的加热升温。这种对同粒级煤料调湿均匀、对不同粒级煤料调湿具有选择性的特性,是其他调湿机所不具备的,这也正是该机组新颖独特之处。这种特性对炼焦煤的调湿意义很大,因为不同粒级的煤料其全水分是不同的,对于>3mm的煤料,全水分一般不会超过6.5%,对于煤调湿工艺来说它是不需要干燥的,倘若干燥水分降低,在破碎、运输和装煤时,粉尘大,反而有害。所以对于>3mm的煤料最好是快速排出,不干燥,也不吸热升温,这样既可节省热能,又可更好的达到整体煤料的调湿目的。

(4) 调湿效果好。如上所述,从煤料水分分布特点看,炼焦煤调湿的理想情况是只干燥<3mm煤料的水分,使其达到调湿要求(如6.5%),而不干燥 >3mm的煤料,以使其破碎后不至于水分过低,影响总调湿效果。因此,该机组是以降低<3mm煤料的水分并达到调湿要求,尽量减少>3mm煤料吸热为设计原则。<3mm煤料在该机组中呈气流床调湿,其调湿程度取决于气流量(气速)、进气温度和床体高度(或停留时间)。在运行时,气速是不能随意改变的,对于3mm粒级分离,就有3mm粒级分离的气速,在运行时床体的高度也不可改变,在运行时可调的是气温。当来煤水分最大时,可按最大值抽取焦炉烟道气,此时进气温度亦为最大;当来煤水分小时,采用部分废气循环,以降低进气温度,避免过度调湿。根据来煤水分,可通过调节废气循环比,来控制<3mm煤料的最终水分,获得最佳的调湿效果。

(5) 安全性好。如图1所示,进气温度是通过调节废气循环比来调节的,整个机组内的气体氧含量都可控制在可爆限以下,安全性好。计算表明,来煤水分小时,采用部分废气循环,不仅不会增大到布袋除尘器的气流含湿量,反而小于来煤水分大和无废气循环时的气流含湿量。所以,当来煤水分小时,采用适量废气循环,布袋结露的危险性更小,工作更安全。

(6) 可靠性高。该机组由主机(振动流化床分离调湿机)、辅机(风机、除尘器)和管路组成。辅机和管路可靠性很高,而主机类似振动筛,且比振动筛更可靠,因其布风板条缝喷出的气速大,且无外力挤压,布风板不会象振动筛的筛网那样堵塞和漏料。所以,整个机组除了要注意避免布袋除尘器结露和各除尘器排料堵塞外,没有其他故障点,而结露和堵塞是完全可以避免的,所以,该机组可靠性很高,且维护、运行管理简单。

(7) 投资和运行费用低。该机组的主机因调湿强度大,设备床面小,占地面积小,结构简单,其造价低于其他调湿系统的主机。辅机的投资取决于气体流量,气体流量正比于煤调湿和升温所需的热量,与热效率和进气温度成反比。由于该系统热效率高,且因选择性调湿,减少了大块煤料的干燥和升温吸热,所以系统气体流量应小于其他调湿系统,所以辅机的投资也应小于其他调湿系统。运行费用主要取决于辅机电耗,亦正比于气体流量,所以运行费用也相应较小。

2.3 经济效益分析

以2×55孔6m焦炉为例,分析各项经济效益。

(1) 提高焦炭产量。焦炉年产焦炭100.98万吨,按提高产量7%、焦炭利润150元/t计,该项可创效益1 060.3万元/a。

(2) 每年可节约焦炉煤气457万m3,节约高炉煤气6006万m3,按降低装炉煤水分3%、焦炉煤气销售价0.5元/m3、高炉煤气销售价0.1元/m3计,该项可创效益828.8万元/a。

(3) 减少炼焦产生的废水,按降低装炉煤水分3%、每处理1吨焦化废水所需费用10元计,该项可创效益41万元/a。

(4) 降低备煤粉碎机电耗。按1台粉碎机功率为630kW、每天工作15 h、粉碎煤量降低50%、电的销售价0.5元/kWh计,该项可创效益80.3万元/a。

(5) 可多配弱粘结性煤。按多配弱粘结性煤5%、高价优质炼焦煤与弱粘结性煤销售价差150元/t计,该项可创效益1 009.8万元/a。

上述各项合计,即2×55孔6m焦炉采用新型煤炭风力分离及调湿技术后,每年可创效益为3020万元。扣除生产运行、人工及新增销售税金等费用约1500万元,年利润为1500万元。采用新型煤炭风力分离及调湿技术,其投资显著低于其他调湿系统,加上与2×55孔6m焦炉的新型煤炭风力分离及调湿系统配套的除尘系统,总投资应在5000万元左右。

3 结语

新型煤炭风力分离及调湿系统,除了因减少废水排放、利用焦化工序不易回收的焦炉烟道废气等低能余热而有显著的社会效益和环保效益外,还可产生巨大的经济效益。由于新型煤炭风力分离及调湿技术具有显著的技术优势,该项技术的成功研发和推广一定会为炼焦技术带来飞跃发展。