袋式除尘设备的设计和制造技术更加成熟

袋式除尘器的处理风量和设备规模随着我国工业规 模扩大而迅速大型化。进入新世纪的十年里,我国袋式 除尘技术有了很大的进步。

用于钢铁、水泥、火电行业的袋式除尘器,大批单机 的处理烟气量都已超过100万m3/h,过滤面积超过2万m2。 其中火电行业的袋式除尘器单机最大处理烟气量超过400 万m3/h,过滤面积超过5万m2。

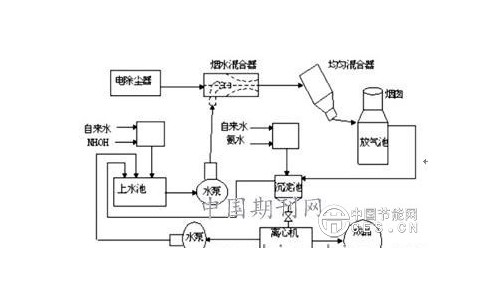

除尘设备的大型化不仅是设备规模的简单扩大,同时 增加了新技术的含量:1)通过计算机模拟试验和实验室 模型试验获得袋式除尘器的合理气流分布和气流组织, 使含尘气流均匀分布至庞大箱体内的各条滤袋;2)结 构更加合理,淡化大量沿用的进、出风管道系统,趋向 直进直出的结构,使气流在流入和流出除尘器过程中 的压力损失得以降低;3)通过科学计算,强化了结构 的安全,并适度减轻了设备的重量;4)按照“离散” 和“跳跃”的原则安排脉冲喷吹的顺序,避免了相邻的 两排滤袋在清灰时的相互干扰,从而改善了清灰效果。 以直通均流袋式除尘器为例,其在长袋低压脉冲袋 式除尘器的基础上,吸收了电除尘器结构的某些优点而 形成简约的结构;仔细改进气流分布和组织;合理安排 脉冲阀喷吹顺序;通过计算确定除尘器整体结构。在电 厂应用的结果为:出口含尘浓度≤20mg/Nm3;设备阻力 为900~1100Pa;滤袋使用寿命为3~4年。

进入本世纪之初,用于燃煤电厂锅炉烟气除尘的回 转喷吹脉冲袋式除尘技术被引进我国,并很快得以批量 生产。该技术的优点是:设备紧凑、脉冲阀数量少;不 足之处在于,处于不同位置的滤袋的实际清灰周期相差 数倍,而且有相当数量的清灰能量未得到有效利用。

电袋复合除尘器进入市场后,多用于火电和水泥等 行业。占据市场份额较多的是分区组合型式,即通常所说 的“前电后袋”型式。其应用中的“得”与“失”引起较多的 关注,并引发了对于这种除尘器的深入研究和讨论。一体 组合型式的电袋复合除尘器也在研制之中,并在一台75t/h 工业锅炉进行了应用试验,现已历时两年。

目前,除尘设备制造的机械化水平显着提高,如,1) 花板袋孔的加工较多采用数控激光切割,精度高、进度 快、周边光滑无毛刺;2)半自动下料、自动或半自动 焊接被普遍应用;3)几乎所有的滤袋框架生产都已采用 半自动焊接机,大大提高了焊点牢度、框架表面光滑程 度和加工进度。此外,滤袋框架的防腐水平也有很大进 步,电喷涂有机硅工艺被普遍采用,用于燃煤锅炉烟气 净化的寿命得以延长。用于垃圾焚烧烟气的滤袋框架, 采用不锈钢制作的也不鲜见。

在检查整机的焊接质量方面,以及检查滤袋的安装质 量方面,现在也常采用荧光粉检漏的方法,采用该方法比 通过煤油和人工检查的传统方法更加快速、准确、可靠。 我国袋式除尘器设计和制造技术更加成熟的成果之 一是,出口设备逐年增加。用于水泥、钢铁、垃圾焚烧 等行业的除尘器已出口到多个国家;袋式除尘设备的出 口,意味着我国在除尘器的设计、制造、安装、防腐、 包装,以及配套件的选购等各个环节,都执行了更加严 格的标准,其中有许多执行的是发达国家的标准。 目前国内袋式除尘器的粉尘排放浓度已普遍在30mg/Nm3 以下,低于20mg/Nm3和10mg/Nm3排放限值的设备也有 很多,向环境敏感地区和国外提供的设备达到了更高的 要求,这为国家制订更加严格的环保法规和标准提供了 有力的技术支撑。总体来看,袋式除尘设备阻力大幅度 降低,除某些场合和少数类型的设备外,大量袋式除尘 器的设备阻力都控制在1200Pa以下,低于1000Pa的设备 也屡见不鲜。除尘器滤袋的使用寿命曾是令人心存疑虑 的因素之一,但随着现在滤袋寿命的不断延长,有这种 疑虑的人越来越少。还有人曾担心袋式除尘器的维护检 修频繁,但许多“电改袋”的结果表明,操作和维修人 员普遍感觉工作量减轻,定员可以减少。这得益于除尘 设备质量的提高、自控系统的进步、应用技术的提高。

随着袋式除尘技术的不断进步和应用领域的扩大, 相应的自控制技术和产品也有了长足的进步。PLC与工 控机、DCS联合使用,控制技术升级和模块化,可分别 满足大型和中小型除尘系统的控制要求,可靠性更高, 功能不断完善:1)清灰控制有定时、定压差、流量函 数控制和手动控制等多种方式;2)可对设备和系统的 温度、压力、压差、流量等参数进行监控;3)对除尘 器和系统主要部件(例如喷吹装置、停风阀、卸灰阀、 切换阀等)的工况进行监视和故障报警,根据需要还可 进行漏袋检测。

2 耐高温纤维滤料研制实现突破,滤袋生产技术 和装备显着提高

我国自行研制的聚苯硫醚纤维获得成功,已有数家 企业可批量生产,该产品在燃煤电厂锅炉烟气净化中的 应用取得良好效果,结束了我国PPS纤维完全依靠进口 的局面。PPS原料生产基地的建设也在进行中,目前已有 产品供应,但产量尚不能满足需求。近年来,我国又研 制出轶纶(聚酰亚胺)纤维,并建设了生产线,纤维产 品达到设计产量,其性能指标达到甚至优于国外产品。 研发企业还建立了生产基地,具备了从聚酰亚胺原料合 成到最终制品的全路线规模化生产能力。

我国PTFE纤维的性能和产品质量进一步提高,应 用越来越广泛。包括垃圾焚烧烟气净化的许多领域,已 成功应用国产PTFE针刺毡,滤袋寿命显着延长。由于 性能指标和质量的提高,国产的间位芳纶纤维基本上占 据了国内市场。超细玻纤的生产技术和性能也有了长足 的进步。

玄武岩纤维及滤料已在我国问世,生产的连续纤维 直径≤5μm。存在的问题是产品质量不够稳定,生产工 艺和设备尚待改进。目前制成的玄武岩纤维膨体覆膜滤 料,部分或全部采用膨体纱织造,经过PTFE混合溶液浸 渍处理,然后通过热轧使表面复合聚四氟乙烯薄膜。该 滤料在处理垃圾焚烧烟气中,应用至9个月时滤袋的强 力保持率平均为90%,16个月时强力保持率平均为89%。 超细面层针刺毡或梯度结构针刺毡的用量增加。该 种滤料具有表面过滤作用,也有利于清灰,成为表面过 滤材料的一种。与覆膜滤料相比,其面层更加牢固。

目前国内生产PTFE纤维的企业也有好几家,部分企 业的生产线已达到较先进的水平。PTFE的成膜技术也有 了长足进步,膜的厚度、透气率和牢度都有显着提高。贴 膜技术和装备进步很大,不少厂商拥有了热熔覆膜的工 艺和装备,覆膜滤料的性能更加接近国外先进产品。值得 一提的是,对覆膜滤料优点和缺点的认识更加客观,对 其选用趋于理性化,更多遵循“扬长避短”的原则进行。 两种或更多纤维混合制成的针刺毡品种也在增加, 这种组成可使不同纤维发挥其优点,而弥补各自的不 足,从而提高了滤料的性能,现已应用到包括高炉煤气 在内的多个行业。

纳米催化剂气流成网技术正在开发,制成载负催化 剂的复合针刺毡滤料,兼具过滤和催化裂解功能,可用 于分解二英等有机废气。

数家企业已拥有世界一流的水刺毡生产线。水刺工 艺利用极细高压水柱的正、反向作用,使纤维互相钩合而 成型。水刺毡几乎没有针孔,滤料表面平整光洁,有利于 实现表面过滤,降低排放浓度;可避免刺针对纤维的机械 损伤,有利于提高强度,延长寿命,并可减少纤维用量,有 利于降低滤料成本。此外,已有几条国际先进的针剌生产 线被引进。该设备产量高,针剌比较均匀,产品没有明显的 针剌痕迹,大大提高了产品的质量。

滤袋普遍采用三针机缝制,多家企业装备了自动缝 制生产线,拥有热熔合设备的厂家也不在少数。越来越 多的企业学习发达国家的先进缝袋工艺,贯穿于从下料 到缝制,直至检验、包装的整个生产过程,滤袋质量得 到全面提高。