储能系统是新型电力系统的重要支撑,锂离子电池储能是当前主流发展方向之一。电池安全性是制约锂电储能系统的重要技术瓶颈。本文研究了锂离子电池高温诱发热失控的电热响应特性,设计了在自然对流换热情况下的逐级升温实验,基于谢苗诺夫理论对电池不同阶梯温度点的失效规律进行了分析,结合电池内部副反应探究了各温度区间的电压变化、电压平均下降率以及自生热特性。研究表明电池在140~160 ℃区间爆发热失控、最高温度达到464.6 ℃,热失控过程中的破裂漏气现象对最高温度有着显著影响;当电池荷电状态降低为50%时,电池可由热失控转为功能性失效。研究结论为进一步的安全管理与热失控抑制研究提供了基础。

随着全球气候恶化、环境污染加剧和能源需求增加,发展新型电力系统已成为国家重要能源战略。近年来,光电风电发展极为迅速,但是在实际运行中光电风电等新能源电力系统存在间歇性、波动性、无规律的特点,无法直接并网,而通过在系统中布设储能环节,就可以平抑波动、解决消纳难题、提高电网运行的经济性和灵活性。储能作为新型电力系统建设的重要技术基础,其规模化应用趋势已逐渐呈现。其中,电化学储能是当前重要的储能系统形式之一,锂电储能是电化学储能的核心,锂离子电池具有高功率、高能量密度、长循环寿命、无记忆效应和无污染的技术优势。然而,随着锂电储能装机量不断提升,全球范围内也爆发了多起储能电站电池起火事故,如何提高电池安全性能是锂电储能重要的技术挑战。

锂离子电池起火的主要原因是电池故障引发的热失控。热失控诱因可以分为机械滥用、电滥用和热滥用,其中,热滥用是最常见的故障类型,也是机械滥用与电滥用演化末期的共性阶段。热滥用故障包括电池过温与热冲击等,过高的温度不仅会导致电池容量衰退,还会引发内部剧烈的副反应并导致电池热失控,最终演化为电池起火或爆炸。当前已有一些学者开展了热滥用相关研究,例如Hu等对锂电池在热滥用和充电耦合下的热失控进行了研究,获得了热失控的特征参数和热失控潜在的加速机理,分析发现与充电后加热的电池相比,随着充电速率从1C增加到5C,充电产热在电池热失控前电池总产热中的比例从2.0%上升至28.1%。Shelkea等通过二维和三维计算流体动力学模拟,以研究热滥用下电池的热失控演变特征与规律,发现使用加速量热法导出的动力学参数来预测不同热滥用引起的热失控行为和热量产生是可行的。Zhou等研究了方形磷酸铁锂电池在热滥用条件下的热失控触发机制,指出底部加热相比于前部加热将导致更为严重的热失控现象,包括更高的峰值温度、温度增量、热量产生以及热失控传播速度。Ren等研究了热滥用条件下锂离子电池内部短路与热失控的关系,指出隔膜的热收缩是导致热滥用条件下内部短路的主要原因。Kim等基于锂离子电池高温化学反应机理建立了三维锂离子电池热滥用模型,分析了电池热行为的非均匀分布效应。Bugryniec等采用量热仪研究了锂离子电池在热滥用下热失控现象,研究表明在高荷电状态(state of charge, SOC)情况下,热失控主要由负极反应和正极反应造成,在较低SOC的情况下负极反应占主导地位。上述研究取得了热滥用特性研究进展,但是当前大多依赖于绝热环境所开展,其优势在于能够揭示电池热失控的演化机理、有助于准确探究产热特征及边界。但是绝热量热仪的成本高昂、体积庞大,不利于快速简易的实验分析,另一方面,在实际情况下,锂电池工作环境是复杂多变的,外部冷却条件及电池状态将对热失控特性产生显著影响,当前面向实际应用时的不确定性自然对流情况时的差异特征未能充分讨论。

针对上述问题,本文构建了一种简易的电池热滥用实验平台,开展储能锂离子电池在自然对流情况下的过热诱发热失控的实验特性研究。通过逐级递增的阶梯式加热方法,分析了锂离子电池热失控触发条件及电热响应特征,阐明电压变化规律、副反应机制、各部位产热速率变化等动态特性,为锂离子电池的安全管理与诊断设计提供了实验数据及理论依据。

1 实验方案

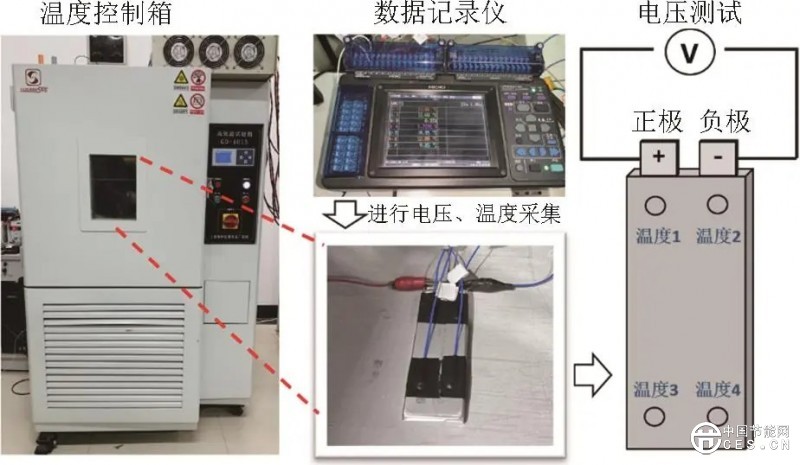

图1所示为构建的热滥用实验平台,其中电池加热部分由带有防爆功能的温度控制箱承担,通过设定指定温度使内部环境温度逐级改变,以满足电池热滥用实验中的高温环境条件。在本研究中,实验电池采用标称容量为3.5 Ah的软包锂离子电池,基本特征参数如表1所示。数据采集设备记录实验过程中温度和电压信号,采集频率设置为0.1 s,如图所示将四个耐高温的K型热电偶分别布置在电池的正极顶部、负极顶部、正极底部以及负极底部四个位置。实验采用阶梯式加热的方法,控制温箱以60 ℃为起始温度,20 ℃为阶梯对电池进行加热,每个温度点持续90 min以观察电池的电压以及温度变化,包括升温阶段以及恒温静置部分,从而观察实验电池在不同加热温度下的电热特性变化,最后一直持续至电池发生热失控或于160 ℃温度点加热完成,随后关闭温箱并持续记录30 min。为了探究不同SOC对热失控触发的影响,实验样本SOC分为高SOC(SOC=100%)和低SOC(SOC=50%)两种,其中SOC100%为两组实验,SOC 50%为一组实验。

图1 阶梯式加热实验平台

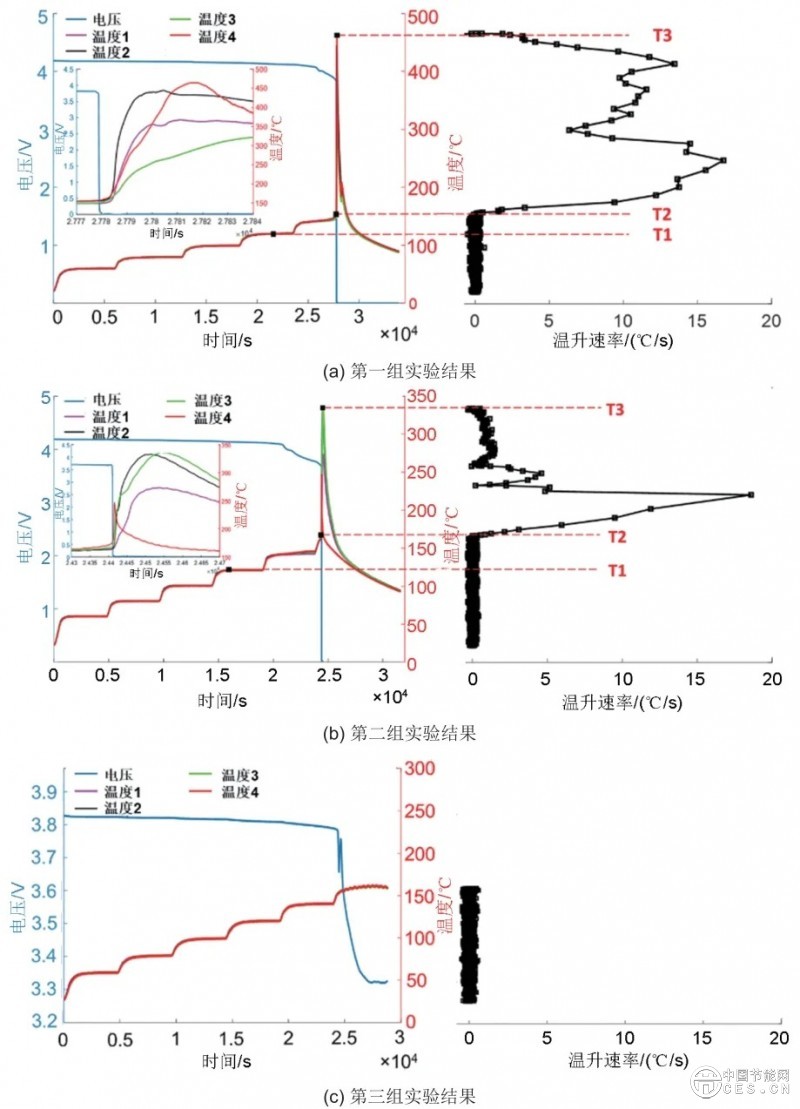

表1 实验电池基本特征参数

2 热失控实验结果及分析

2.1 温升特性实验结果

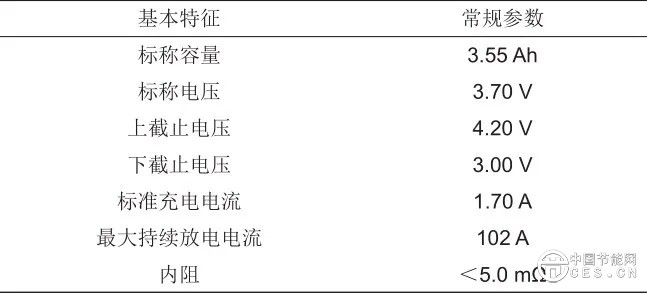

实验数据如图2所示,SOC100%的两组实验分别于140 ℃恒温静置时段以及140~160 ℃升温阶段触发热失控,电池正极侧破裂并喷出大量烟气,电压骤降至0 V,表面温度急剧攀升至464.6 ℃以及335.9 ℃,其温升速率可以达到15~20 ℃/s,热失控之后的电池残骸如图3所示,可以看出电池壳体完全撕裂,且表面出现大量黑色凝固物。而低SOC情况的电池在160 ℃长时间静置,未发生热失控。从实验结果可以看出,电池SOC对于热失控特性有着显著影响,对于低SOC情况即使电池出现过温现象,也未引发热失控,其失效表现为电压下降、发生了鼓包现象以及缓慢喷漆等现象,但电池并无明显破裂。关于特征温度点的提取,由于电池的自生热现象在快速流动的热风影响下会出现一定程度的遏制以及减缓现象,因此将自生热温度T1定义为当电池温度超过环境温度后,且在3秒内持续高于或等于环境温度的表面温度点;T2定位为温升速率达到1 ℃/s的对应表面温度点;T3定义为电池表面所达到的最高温度。上述三个特征温度点统一采用温度峰值最高的温度曲线进行提取,如表2所示(SOC50%电池未出现热失控,所以未列入表内)。

图2 阶梯式加热实验电压、温度及温升速率数据曲线

图3 电池实验照片

表2 特征温度点提取结果

2.2 产热机理及其影响分析

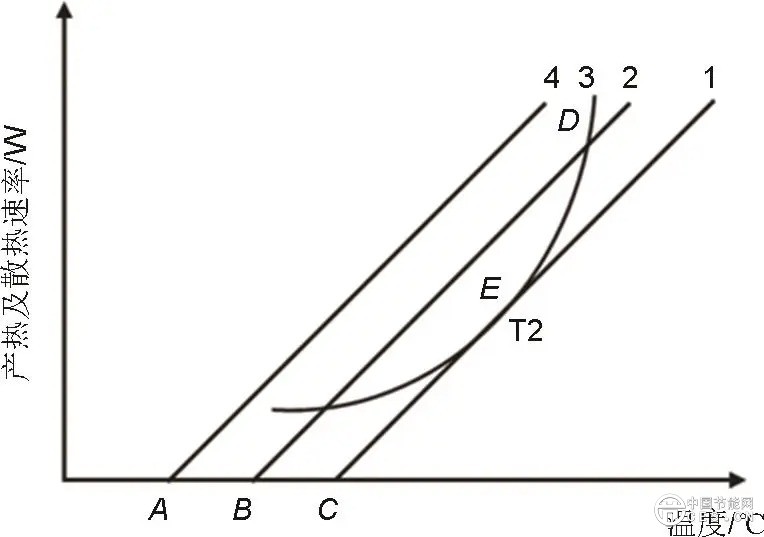

锂离子电池的热失控归根结底是由产热量和散热量之间的热平衡关系所决定的,在阶梯式加热至热失控过程将基于谢苗诺夫理论图进行讨论,如图4所示,随加热时间呈指数变化的曲线3为加热电池内部反应的产热速率,而直线1、2、4则分别代表着A、B、C三个不同环境温度下电池的散热速率,其中A、B、C分别对应着80 ℃、120 ℃与140 ℃的环境温度。当电池由20 ℃加热至80 ℃,电池内部虽开始进行较小程度的固体电解质界面(solid electrolyte interface, SEI)膜分解,但由于产热量较少难以观察出来,其散热速率如直线4所示,其产热速率始终低于处于温箱内的散热速率,当电池长期处于该温度下将不会发生热失控;当电池由80 ℃加热至120 ℃温度时,由于锂离子电池SEI膜在80~120 ℃分解产热加快,同时当温度长期处于120 ℃时,负极与电解液将开始发生反应进行放热而观察到一定程度的自生热现象,在120 ℃恒温加热下的电池散热速率如直线2所示,将出现产热速率大于散热速率的情况,对应着曲线3与直线2的交点D及其上方区域,但由于传热的影响,电池温度将不会继续升高从而使产热速率回归至D点与当前散热速率相同,表现为高于环境温度的稳定自生热现象,此时电池已存在发生热失控的风险;当电池长期处于140 ℃或更高温度时,其散热速率如直线1所示,电池内部隔膜熔化导致正负极接触触发内部短路,造成电池电压明显下降并放出一定的焦耳热,同时由于副反应产生的气体观察到电池的鼓包现象,在该温度区间内产热速率始终高于散热速率使副反应速率在电池温度的升高下持续增大,形成热-反应-产热循环直至达到E点,对应温度为热失控触发温度T2,随着阶梯点温度的升高,电池内部副反应种类增多且产热增加,由最初的无明显副反应、加热中期的SEI膜分解以及负极处反应产热,至后续隔膜融化导致的大面积内部短路、正极与电解液、电解液分解等反应,使电池产热速率在温度升高过程中逐渐超过散热速率,期间表现为电压的骤降、电池异常生热及温升速率的持续上升。

图4 谢苗诺夫理论示意图

在加热过程中电池内部SEI膜将会发生分解,但电池SOC减小时将使负极锂离子浓度下降,从而使SEI膜再生速率降低,最终使分解产热区间缩短导致更少的副反应热和更低产热速率;电池SOC降低也会使负极含锂量下降,使负极与电解液反应的产热率以及产热峰值降低;同时电池在隔膜熔化后内部短路的程度与电池SOC密切相关,电池SOC越低电压越低,从而使内部短路电流降低,而内部短路电流的降低将直接使电池产生的焦耳热产热速率和峰值降低。电池的副反应产热速率与峰值都将下降,在阶梯式加热全温度区间内没有发生明显自生热现象,并非没有引发电池内部副反应,而是副反应所产生的产热速率始终低于散热速率,这是与绝热环境中测试结果明显不同之处。因此,在实际情况下对电池热失控预警及管控时有必要考虑SOC及散热情况的影响,在连锁反应的初期如果迅速降低电池SOC并提高散热速率,将使内部SEI膜、负极位置等副反应的产热速率及峰值的降低,进而电池产热速率始终低于散热速率,电池内部不会形成热-反应-产热循环,从而使其不会明显产热以及后续由高温导致的放热连锁副反应,从而实现热失控的有效抑制。

2.3 电压及温度特性分析

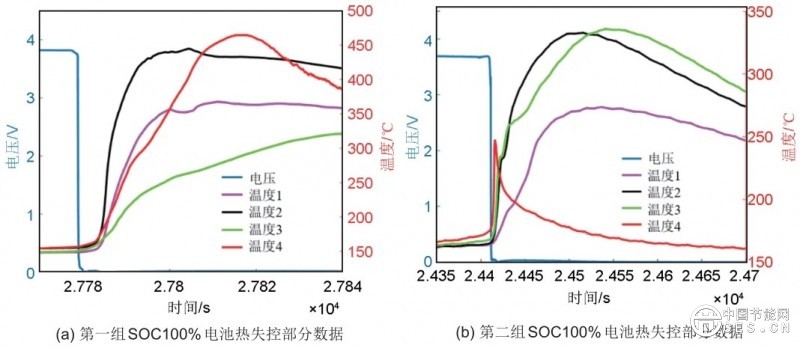

外部环境对电池注入的热量是热失控的触发条件,但是来自电池副反应及内部短路的热量在热失控发展链条中也起到了极为重要的作用,如果内部热量产生和聚集过程较为平缓,则电池可能会演化至功能失效而非安全失效,即无法发生热失控。相反,如果电池在热量迅速堆积条件下升温至隔膜大范围溃缩并引发进一步升温和高级副反应产热,则电池从自生热阶段跃迁至热失控阶段。为进一步分析电池热失控过程中的温度变化及特性,对SOC100%电池热失控部分的温度及电压部分进行截取,如图5所示。SOC100%电池在濒临热失控时,负极侧温度先于正极侧温度进行攀升,且负极顶部温度要更早达到温度峰值。电池在触发热失控后出现破裂使电池内部材料接触大量氧气剧烈产热使电池整体温度迅速攀升,但由于热失控电池于正极侧破裂,在释放烟气的同时喷出电解液以及活性物质,这将使电池释放部分能量,从而导致正极侧的温升速率下降,其温度攀升现象晚于负极侧,并使达到最高温度的时刻晚于负极时刻。

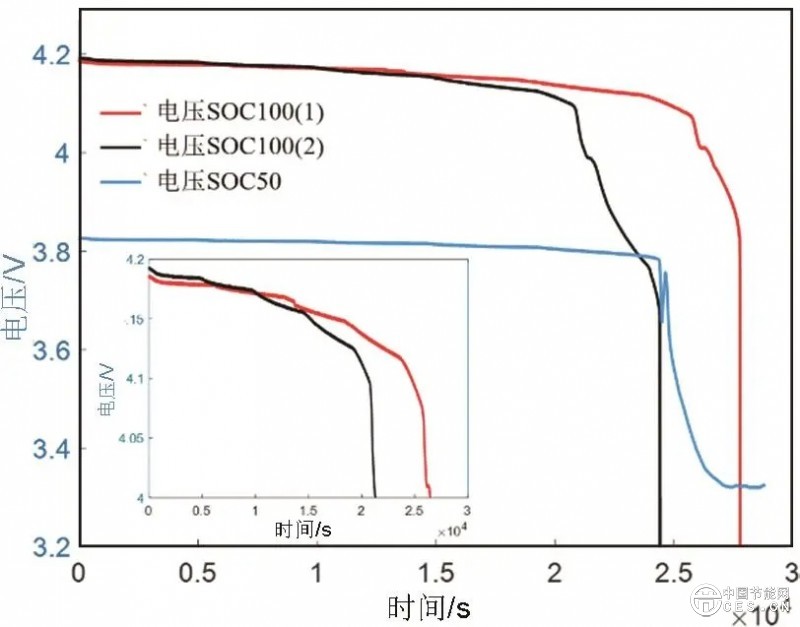

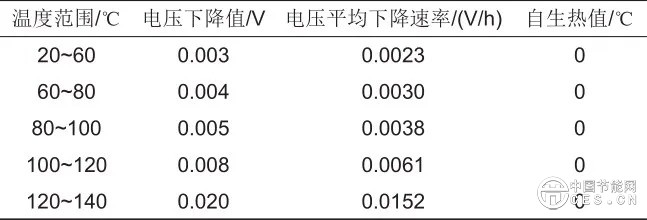

图5 SOC100%电池热失控实验数据

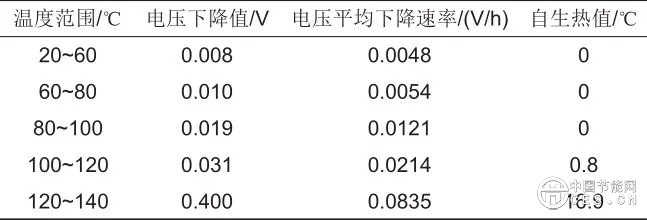

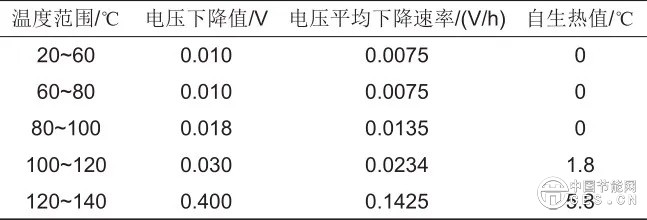

不同电池热失控时的温度也存在一定差异,从结果中可知两次热失控之间存在128.7 ℃的显著温差。需要注意的是,造成多次热失控实验温升差异的原因并非电池的不一致性,而是热失控演化过程中的随机因素所致。达到较高峰值温度的电池,在热失控前的过程中电池持续处于鼓包状态,而峰值较低的电池在热失控前出现了鼓包后的漏气泄气现象,随着电池内部气体流出使内部能量出现损失,导致了能量分段释放,从而使该电池热失控峰值有所下降;同时由图4的谢苗诺夫理论曲线可知,当较低峰值温度的电池触发热失控的阶梯温度点高于另一块电池14 ℃的条件下,由于温度的升高电池于热失控前的产热速率将呈指数上升,因此更高的热失控触发温度意味着更多副反应热将在电池发生热失控前流失,从而导致电池后续的连锁副反应整体的产热速率及总值降低,表现为热失控最高温度的大幅降低。通过对加热中电池电压数据的放大发现,当电池开始加热后,电池电压开始缓慢下降,并且随着电池所在阶梯温度的升高,电压下降值以及速率增大,如图6所示。将每个阶梯节点的加热初始至加热结束进行划分,对包括SOC100%与SOC50%的三组实验电池于20~60 ℃、60~80 ℃、80~100℃、100~120 ℃以及120~140 ℃各温度区间的电压下降值、电压下降速率以及自生热值进行统计,其中自生热值为该温度范围内电池最高表面温度与环境温度的差值,统计结果如表3、4、5所示。可以看出,随着电池加热温度范围的升高,电池下降值与平均下降速率增大,SOC100%的电池处于80~100 ℃加热温度范围时,电压平均下降速率大幅提高,并于120~140 ℃巨幅提高。而自生热现象均于100~120 ℃阶段开始出现,并在120~140 ℃加剧。而SOC50%的电池在处于100~120 ℃加热温度范围时,电压平均下降速率大幅提高,并在120~140 ℃大幅增加,但其电压下降值以及平均电压下降速率都要远小于SOC100%的电池,且未发生自生热现象,因此SOC50%电池在阶梯式加热的热安全性要远高于SOC100%电池。

图6 阶梯式加热实验电压数据放大对比曲线

表3 第一组SOC100%电池不同温度范围内电热特征统计

表4 第二组SOC100%电池不同温度范围内电热特征统计

表5 SOC50%电池不同温度范围内电热特征统计

3 结 论

针对储能锂离子电池面临的热失控风险,通过阶梯式加热方法研究了自然对流情况下的锂离子电池热失控特性,实验研究了100%与50%两种SOC情况下的电池热失控,分析了电池热失控临界温度点、产热机理及电池SOC对热失控的影响原因。具体研究结论总结如下:

(1)自然对流换热情况下,热失控触发条件与SOC有显著关系,SOC为100%情况下,电池受热极易发生热失控,在120 ℃温度点会出现明显的自生热现象,在140~160 ℃情况下爆发热失控,最高温度达到464.6 ℃,但是在SOC为50%的情况下,电池并未发生热失控而只是鼓包并引发功能性失效。由此可以推断,随着SOC降低与散热速率的增加,理论上应该存在一个安全边界可以将安全性失效迁移至功能性失效,从而实现热失控风险抑制。

(2)电池在濒临热失控时,负极侧温度先于正极侧温度进行攀升,这是由于正极侧破裂的热失控失效形式使电池正极附近的大量活性材料暴露在环境中从而使散热速率有所增加,因此电池负极顶部的温度要更早达到温度峰值;随着电池温度升高逐步触发副反应并加快其反应速率,内阻增大、负极锂反应等导致电池电压下降,且随着温度升高出现增大的趋势,其中SOC为100%情况下电池于80~100 ℃温度区间大幅增加,而SOC为50%情况下电池于100~120 ℃温度区间大幅增加,SOC50%电池在全温度区间下电压变化小于SOC100%的电池。

(3)相同实验条件下,电池发生热失控时所能达到的峰值温度具有随机性,两次热失控的温差可达128.7 ℃,因此无法单一地通过经验公式或者产热分析来求得准确的热失控最大温度。造成热失控峰值温度差异的主要原因是其发展过程中是否在早期发生了破裂漏气现象,漏气流失热量将直接影响热失控期间的产热量,从而导致电池在热失控期间能量释放的减少以及电池放热缓和,在后续工作中需要进一步探究热失控热量评测技术手段,以提供更为准确的温升估计。