在Consteel操作过程中,可通过控制铁水的加入量来控制炉中碳的含量。从中能看出电炉铁水加入侧正好与废钢侧相反。使用Consteel系统连续的加废钢(左)和铁水(右)2000年12月,第一台以铁水上料的Consteel设备在广东韶关完成调试。给出了28%铁水和18%冷生铁上料的平均操作结果。

在记录中,我们发现与废钢一起连续加入铁水时,电能消耗明显减少。对于28%的铁水加入量,只须260kW/t的低电能消耗。除整体消耗现出色外,出钢时氮含量低也有益于生产出优质钢。这套设备在启动后已连续运转了3年,电弧炉和Consteel系统运行非常稳定。日出钢31炉,其中有90%的炉次采用铁水上料。

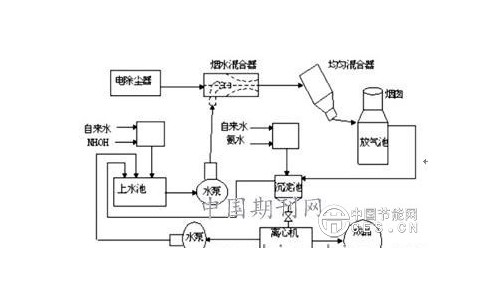

EFSOPGoodfellowEFSOPTM是一套EAF控制系统,它利用过程监控来优化电炉中化学能的使用,连续检测废气成分。通过废气分析,优化EAF操作(加碳,喷碳,炉内天然气及氧气)。

GoodfellowEFSOP技术组成如下:-水冷取样探头-气体分析系统-监控及数据采集(SCADA)系统-DECSIMTM,由TGTI公司开发的专利EAF工艺模型-实时在线EAF工艺控制法控制二次燃烧废气炉子废气使用由TechintGoodfellow科技公司(TGTI)开发的专利水冷探头取样。取样时探头伸到电炉排放系统的排烟管道中抽取废气。废气通过取样线输送到分析系统去除粉尘和水分。分析系统进行分析,并将结果发送给主控室的EFSOPSCADA计算机。SCADA计算机对废气和其它的操作参数进行处理,得出设定值,再通过设备的PLC网络发送给烧嘴控制二次燃烧。整道程序是连续实时进行的。

TGTI的计算机模拟程序被称为DECSIMTM,它通过采集废气参数模拟EAF工艺。废气信息和工艺模型的使用有助于详细了解炉内操作,对工艺优化非常关键。它主要用于:开发典型的炉子废气数据,辨别CO和H2的高浓度期。评价炉内化学能使用的效率,优化工艺。评价废气处理系统是否有爆炸的危险,确定燃气供给能满足工艺要求。开发能降低炼钢成本、增加产量及提高安全性的新型优化标准电炉操作实践。

在废气色谱工作站CO和H2高浓度期内,增加烧氧,降低天然气的含量。在富O2期内,还要减少烧氧。根据废气中CO、H2和O2的等级,以闭环控制,实时动态的改变烧嘴设定值。给出了用EFSOP优化之前及优化之后的炉子废气典型。此时CO和H2等级低于优化之前的等级。用EFSOP优化前及优化之后的废气分析有效的使用氧气和天然气烧嘴能提高运行效率,节约生产成本。

实时废气成分浓度与复杂的工艺模型相结合可以调整炉子的操作实践及工艺设定值。有一些是针对炉子操作的(加碳),还有一些是根据测得的废气化学成分所作的动态调整(二次燃烧)。标准实践变化与动态燃烧优化相结合可以大大提高化学能的效率,降低电能的消耗,提高生产率,降低转换成本和对环境的影响,并提高安全系数。

结论综上所诉,这三项新技术不但节约了能源,降低了生产成本,还大大减少了对环境的污染。

<a data-cke-saved-href="http://www.gc-sict.cn/" href="http://www.gc-sict.cn/" "="">