1.引言

沧州华润热电有限公司(以后简称该公司)位于河北省沧州市郊,一期2×330MW工程两台机组设计供热面积为1045万㎡。目前已经入网的供热面积达到了1200多万平方米,且急待入网的热用户呈逐年增加的趋势。面对热网增容的,机组供热负荷和供热系统配置不足的问题,该公司采用热泵技术从循环水中提取热量,预期达到热网增容和供热首站节能减排的目的。而根据热网和机组的实际情况,选取合适的边界设计参数,是实施热泵循环水供热首先要考虑的课题。

2.热网首站技术规范简介

该公司热网首站为单元制,每台机设置2台热网加热器,4台热网循环泵,3台热网疏水泵,两台热网补水泵和一台低压除氧器。每台机进回水母管直径为1020mm,首站出口供回水母管为1200mm,为配合热泵建设和热网远期发展需要,与热泵工程同步建设了两条1200mm供热母管。首站设计相关参数见表1。

3.吸收式热泵原理简介

图1是蒸汽吸收式热泵的原理图,设备包括蒸发器、吸收器、冷凝器、发生器、热交换器、屏蔽泵和其他附件等。它以蒸汽为驱动热源,在发生器内释放热量Qg,加热溴化锂稀溶液并产生冷剂蒸汽。冷剂蒸汽进入冷凝器,释放冷凝热Qc加热流经冷凝器传热管内的热水,自身冷凝成液体后节流进入蒸发器。冷剂水经冷剂泵喷淋到蒸发器传热管表面,吸收流经传热管内低温热源水的热量Qe,使热源水温度降低后流出机组,冷剂水吸收热量后汽化成冷剂蒸汽,进入吸收器。被发生器浓缩后的溴化锂溶液返回吸收器后喷淋,吸收从蒸发器过来的冷剂蒸汽,并放出吸收热Qa,加热流经吸收器传热管的热水。热水流经吸收器、冷凝器升温后,输送给热用户。

屏蔽泵的做功与以上几种热量相比,基本上可以不用考虑,因此可以列出以下平衡式:

吸收式热泵的输出热量为Qa+Qc,则其性能系数COP:

Qg----蒸汽的放热量;

Qe----余热水的放热量;

Qc----溴化锂稀溶液在冷凝器中的放热量;

Qc----溴化锂浓溶液在吸收器中的吸热量;

由以上两式可知:吸收式热泵的供热量等于从低温热源吸收的热量和驱动热源的输入热量之和,即:供热量始终大于消耗的高品位热源的热量(COP>1),故称为增热型热泵。根据不同的工况条件,COP一般在1.65~1.85左右。由此可见,溴化锂吸收式热泵具有较大的节能优势。

4.热泵效率影响因素

4.1驱动蒸汽压力的影响

图2为热泵调研阶段由热泵某厂家提供的驱动蒸汽压力与热泵COP值的关系图。从图2中可以看出,驱动蒸汽压力越高,热泵的效率越高。主要原因是热泵设计使用的驱动蒸汽热量主要来自于蒸汽的汽化潜热,而压力越高,在同样蒸汽耗量的情况下,蒸汽提供的汽化潜热越高,因此,最终热泵的COP值也会升高。

4.2热网回水温度的影响

图3为热泵某厂家提供的热网回水温度与热泵COP值的关系图。从图3中可以看出,热网回水温度越低,热泵的效率越高。主要原因是热网回水温度越低在吸收器中与高温溴化锂溶液的传热温差越大,在热泵溴化锂溶液降温梯相同和同样热网水流量的热网水能够吸收更多的热量,最终提升了热泵机组的有效吸热量。

4.3循环水进口温度的影响

图4为热泵某厂家提供的热源水(循环水)温度与热泵COP值的关系图。从图4中可以看出,热源水温度越高,热泵的效率越高。主要原因是热源水在蒸发器中温度越高,与发生器中冷凝水换热梯度会增加,热源水放出的热量会增加,热源水的温降增大,使得热泵从热源水的吸热量增加而提升了热泵的COP值。

4.4热源水和热网水流量对制热量的影响

图5-1和图5-2是某热泵厂家提供的热源水流量与制热量的关系曲线和热网水流量与制热量的关系曲线。从图中可看出,热源水和热网水流量的增加都是与热泵的制热量是正相关关系。因此,增加项目设计的热源水和热网水流量可以使热泵提取更多的余热,实现更多的制热量的。但在实际工程应用中,这两个水流量是由汽轮机组的循环水系统冬季运行方式和热网供热需求决定的。同时,这两个流量的选取也受热泵建设场地、单台热泵最大容量等条件的限制。

5热泵设计情况介绍

5.1热泵项目的边界参数设计调研及分析

表2为该热泵项目方案论证阶段调研过的几家热泵边界参数设计情况。表中的数理关系和项目的实际实施效果也验证了驱动蒸汽压力、热网水回水温度、热源水入口温度三个重压参数对热泵设计和热泵实际运行效果的重要性。即:驱动蒸汽压力高些,热源水温度可低些,热网水温度可高些;反之,驱动蒸汽压力较低,如赤峰电厂,选择的热网水入口温度必须低些,热源水温度必须高些,热泵才能保证实施效果。

5.2边界参数选择及流程设计

5.2.1机组运行工况的选取

基于以上分析和调研,并结合历年机组供热情况,该工程选取一台300MW汽轮机组抽汽量为500t/h的供热工况为设计工况,热泵整体设计为:一台300MW抽汽供热机组在冬季供热时循环水泵一台低速泵运行,流量12000m³/h,在机组抽汽供热流量(包括去热泵的驱动蒸汽)500t/h时,计算凝汽器排热量为102MW;

5.2.2循环水入口温度的确定

该项目循环水入口温度的选取是由汽轮机组模拟试验确定的,在机组供热期调整机组的抽汽量到500t/h,通过系统方法提升机组凝汽器的真空,使凝汽器的出口温度达到热泵预设计的34℃,通过开启水塔旁路门的方式,使进入凝汽器的循环水温度维持在27℃。经试验验证,此时的机组真空值为-96kPa,基本是机组的最佳运行真空,由真空降低造成的热泵项目节能效果抵消可以户忽略不计。这样由试验确定选取凝汽器出口循环水温度34℃作为热泵的热源水,热泵降温设计为7℃,27℃的水回凝汽器,在凝汽器中换热后温升到34℃,形成一个循环。

5.2.3热泵热网水出入口温度的确定

热网水边界参数是按照实际历年热网运行的平均回水温度选取的55℃,热泵机组的温升选取55-75℃。热网水加热不足的部分继续进入热网加热器加热到热网需要的温度。在汽轮机组变工况运行或热网温度变化时,达不到此热平衡时,系统设计有部分水去冷水塔的旁路管和升压泵,可以保证系统正常循环。

5.2.4热泵驱动蒸汽压力的确定

热泵设计的驱动蒸汽取汽点在机组设计的供热抽汽口上,即中压缸的排汽口。但此热泵驱动蒸汽压力实际运行时受机组的运行工况、热泵汽源的接口地点、管路流动损失等因素影响。由于这些因素的制约,驱动蒸汽的压力在实际运行时小于设计压力,是造成热泵项目实际实施效果不好的重要因素之一。此项目热力试验时,在拟定的接口位置——热网加热器进口蒸汽阀门前测量压力,抽汽口压力为0.35MPa(a)时,试验测试点的压力只有0.08MPa(a)。鉴于此试验结果,项目实施时优化了驱动蒸汽接口位置,并采用热网加热器加热蒸汽和热泵驱动蒸汽分离的方式,避免了热网加热器凝结作用对驱动蒸汽压力的影响。项目实际运行效果,在选定工况下热泵前可达到0.32MPa(a)。

5.3系统设计工艺流程介绍

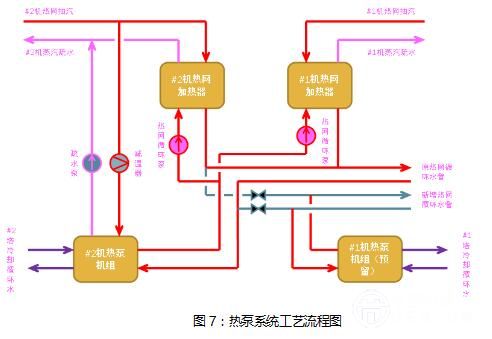

冷却循环水系统:本工程只对#2冷却塔的循环水进行余热回收利用,热网循环水从凝汽器出来后,由原来的进入冷却塔改为先经过吸收式热泵机组,热泵机组吸收循环水的热量,然后直接进入冷却塔底部,然后经过循环水泵再进入凝汽器。

热网循环水系统:热网循环水由原来的回水直接回热网加热器改为首先进入吸收式热泵机组,温度提升后,再进入热网加热器进行二次加热后送入供热管网。热网循环水的供水温度根据热用户负荷的变化调整出水的温度,首先保证热泵机组的满负荷运行,以达到最大的节能效果。

蒸汽系统:热泵机组的驱动蒸汽源为汽轮机供热抽汽,抽汽口为中压缸排汽,蒸汽参数和热网加热器的蒸汽压力相同,经过减温至饱和蒸汽温度后加以利用,蒸汽接自#2热网加热器采暖抽汽。值得关注的问题是驱动蒸汽从热网加热器进汽管道附近接口时往往因为热网加热器工作时的凝结作用,造成热泵驱动蒸汽的汽压不能保证,影响热泵效率和正常工作。本项目充分考虑了这一问题,采取机组两根抽汽管专供热泵的方式运行,很好的解决了蒸汽压力不足的问题。

凝结水回收系统:蒸汽经过热泵机组后变成低温的凝结水,热泵站设计凝结水回收装置,将凝结水送至热网加热器疏水箱,并入热网加热器的原来的疏水系统,返回到汽轮机的除氧器回收疏水。

整个项目的工艺流程图如图7。

5.4项目设计节能减排情况

本工程利用热泵可回收循环水热量102.7MW,折合标准煤为10.62t/h。按采暖期2880h,每年可节约标煤30581t。在考虑90%脱硫效率和99.5%除尘效率的情况下,每年可减排烟尘20t、SO271t、NOx175t,每年可减少温室气体CO2排放7.41万吨。由于本工程设计循环水不再进水塔冷却,由此供热期内可实现节水23万吨。

5.5工程实际实施情况及效果

该工程共建设8台35MW热泵机组,2011下半年方案设计和可研,2012年5月设备招标,2014年1月投产,实际节能效果还未进行热力试验评估,实际投产的运行参数见表3。

图8和图9为该工程厂房内貌和选取的一台热泵运行参数界面

6结论

6.1热泵吸收凝汽电厂的循环水余热用于供热工程试用范围是很宽的。

6.2蒸汽压力、余热水入口温度和热网水入口温度是对热泵效率影响最大的三个参数,在热泵设计初期必须根据机组和热网情况选择好边界参数。

6.3选择余热水入口温度参数时必须设定机组的供热运行工况,并考虑机组真空对经济性的影响,必要时可进行模拟试验。

6.4选取蒸汽压力时,必须考虑接口位置对蒸汽压力的影响,避免热网加热器凝结造成驱动蒸汽压力不足。

6.5热泵项目的节能减排效果是很显著的。