电镀行业在生产过程中会产生并排放大量的含重金属的废水,这不仅严重污染环境,还造成资源的浪费。如采用膜技术处理含重金属废水,不仅设备紧凑,操作简单,而且能够实现重金属的回收和废水的回用,这也符合清洁生产的原则,因而其应用前景十分广阔。重点介绍了膜技术的原理,反渗透/纳滤技术对电镀镍漂洗水的处理及回用,反渗透技术在应用中需注意的问题,并展望了进一步研究的方向和发展趋势。

关键词:重金属废水膜技术反渗透清洁生产

中图分类号:TG174.441文献标识码:B

1˙引言

1.1电镀行业是我国的三大污染行业之一

每年排放大约4亿t含重金属的废水,其中电镀镍废水1.3亿t。由于电镀废水中含有重金属,不能被分解和破坏,无法改变其物理和化学形态,因此电镀废水中的重金属为“永久污染物”,加上电镀工艺中加入各种化工原料,电镀废水给环境带来严重污染和金属资源的浪费。电镀镍废水中含镍离子[1]一般达40~300mg/L,如放任自流不仅流失宝贵资源,还对周围环境造成污染。

1.2含镍废水的危害

1)水体的污染:水中的可溶性镍离子能与水结合形成水合离子,当遇到Fe3+、Mn4+的氢氧化物、粘土或絮状的有机物时会被吸附,也会和硫离子(S2-)反应生成硫化镍而沉淀。

2)对土壤的污染:过量的镍能阻滞植物生长发育,导致植物生长不良,对植物造成危害,直至死亡。镍可以在植物体内积蓄,当积蓄超出正常含量的植物进入食物链时,就会影响动物乃至人类的健康。

3)对人体的危害:镍的化合物有毒,进入人体后主要存在于脊髓、脑、肺和心脏,以肺为主,它能刺激人体的精氨酶、羟化酶、引发各种炎症,伤害心脏和肝脏,属致癌物。镍基其盐类对电镀工人的毒害,主要是镍皮炎。

2˙国内外处理电镀废水概况

1)20世纪60年代以来,各类工业废水污染控制技术中,电镀废水的治理技术是开发最早、品种齐全、水平也较高的一类技术,国外先后采用了二十几种方法。这些方法,从是否改变金属形态来看,大体分为两大类:其一,使溶解性金属转化为不溶解或难溶解的金属化合物,从废水中除去。其二,在不改变金属形态下进行浓缩分离的方法[2]。

(1)化学法[3],是在废水中投放药剂等,利用化学反应使废水中有害离子沉淀分离或分解而除去的方法。由于化学法投资少、上马速度快、处理技术容易掌握,因此至今仍为国内外广泛采用的方法之一,并认为是一种有发展前途的方法。其缺点是,要不断消耗化工材料,一般因沉淀而产生污泥,排出的水回用困难,占地面积较大。

(2)离子交换法[4],是利用离子交换树脂对废水中阴阳离子的选择性交换作用来处理废水的方法。几乎对所有的无害离子都可以用此法处理的。当不考虑再生洗脱液的处理时,用离子交换法可以实现无废水排放的“零排放系统”。但是其一次性投资大,一般占地面积较大,技术难掌握,废水中的处理物浓度不宜太高,存在再生洗脱液的处理问题。

(3)活性炭法,是利用了活性炭的物理吸附、化学吸附及氧化还原等作用,以除去废水中的有害物质。该法投资少、占地面积小、见效快、处理效果较好,但活性炭的吸附速度较慢,吸附容量较小,不适于有害物浓度高的废水,而且活性炭的再生费用相对较高。

(4)蒸发浓缩法,是对电镀废水在常压或减压状态下加温,使溶剂水份蒸发,而将废水浓缩的方法。浓缩的溶液可返回镀槽,蒸发后的水蒸气经冷凝回收后可作为清洗水或回收槽的补充水。当使用得当时,能实现对废水的零排放。但是本法除了要有设备及较大的场地外,尚要消耗较多的热能。

(5)反渗透法,是利用对废水施加较高压力时,作为溶剂的水透过特种半透膜而溶质难以透过的原理对废水进行浓缩的方法。这种方法投资较少,占地面积不大,操作控制方便,能回收有用材料,可以实现对废水的“零排放”。实践中的问题是制造适用的反渗透器,其中关键有在于制造高效长寿的反渗透膜。

(6)渗析法,电渗析法也是一种薄膜技术。利用对废水通以低电压直流电时,阴阳离子定向运动并选择性的透过阴、阳薄膜的性质而将电解质浓缩在一定的区域内,另一些区域内则得到较纯净的水。由于要求处理水具有足够的电导以提高渗析效率,因此处理水中的电解质浓度不能过低。目前电渗析法主要用于处理镀镍废水。

2)随着我国节能减排占率的实施,电镀废水的综合利用也越来越受到关注。传统的电镀废水处理方法存在很多弊端,如化学法需要消耗大量化学药剂,离子交换法会产生二次污染等。因此,各种新的电镀废水处理机回收工艺被相继开发出来。其中膜分离技术已经越来越多被应用到电镀废水的处理和回用。

3˙膜分离技术介绍

膜分离方法按其分离对象可分为气体(蒸汽)分离和液体分离,按其用途又可分为反渗透(RO),纳滤(NF)、超滤(UF),微滤(MF),渗析(D)、电渗析(ED)、气体分离(GS),渗透蒸发(PVAP)、乳化液膜(ELM)以及与其它过程相结合的分离过程膜蒸馏和膜萃取等。其中,反渗透、超滤、微滤、电渗析分离过程日臻成熟,气体分离和渗透汽化和纳滤是正在开发中的技术,且将是今后的发展重点。膜作为膜分离过程中用于电镀废水处理过程通常包括超滤(UF)、纳滤(NF)、反渗透(RO)、高压反渗透(HPRO)。

依据不同的分类方法,它可以是均相的或非均相的;对称型的或非对称型的;固体或液体的;中性的或荷电性的。其厚度从几微米(甚至是0.1μm)到几毫米。膜分离过程[6]是已选择性透过膜为分离介质,通过膜的渗透作用,借助于外界能量或膜两侧存在的某种推动力(如压力差、浓度差、电位差等),对两组份或多组份混合的气体或液体进行分离、分级、提纯和富集的过程。

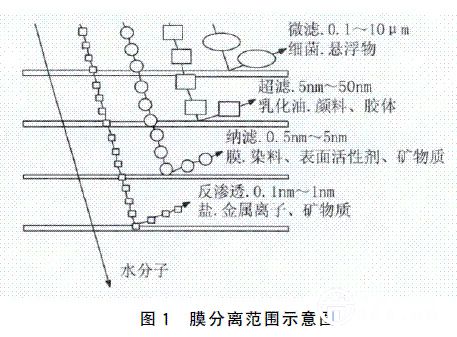

液体分离膜的分类,根据待分离物质的大小,依次可分为微滤、超滤、纳滤、反渗透,它们的分离范围如图1所示。

膜分离技术应用在废水处理和回用中,主要是微滤、超滤、反渗透。微滤和超滤属于筛分机理,主要用于处理有机污染物的膜生物反应器及废水的预处理等,反渗透是将溶液中溶剂(如水),在压力作用下透过一种对溶剂(如水)有选择透过性的半透膜进入膜的低压侧,而溶液中的其它成份(如盐)被阻留在膜的高压侧从而得到浓缩。即利用反渗透膜截留金属离子和有机添加剂,而让水分子透过膜,从而达到分离浓缩目的。

如果用反渗透和纳滤组合工艺则可实现电镀镍漂洗水回收利用。长沙力元新材料股份有限公司采用一套处理能力1200m3/d的3级浓缩膜分离装置处理电镀镍漂洗水,第1级纳滤浓缩10倍,第2级纳滤浓缩5倍,第3级纳滤浓缩2倍,总浓缩倍数为100倍,Ni2+的截留率>99.5%。Ni2+质量浓度>20g/L浓缩液回用于电镀槽,或经负压蒸馏后得硫酸镍晶体再出售;透过液回用作漂洗水,或作为其他工艺用水。整个系统的水回用率>98%,镍的回收率>97%。膜分离系统处理每吨废水的电耗为1.112kW˙h,系统一般3~6个月清洗1次,清洗时1、2、3级膜分离系统同时进行。因而化学药剂的消耗也非常有限,经核算(考虑膜元件的折旧),该系统的投资回收期约为2年实现了废水资源化,取得了很好的经济效益和环境效益。

4˙拟采用的电镀废水处理方法

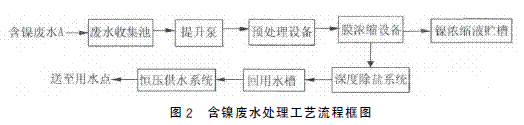

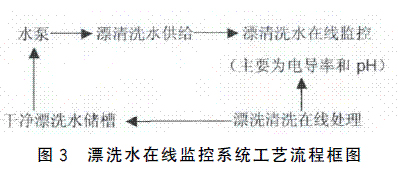

拟采用纳滤/反渗透膜的集成工艺结合在线监控系统在线处理电镀镍废水,从而达到对电镀镍漂洗工艺废水全程控制的目的。电镀镍漂洗废水处理工艺过程如下。

在此过程中电镀镍漂洗水在线监控主要测定的2个参数是电导率和pH,因为这两个参数可以反映漂洗废水的水质情况,从而达到连续回用的目的。并且采用这种方法可以对不同镀种的废水同时进行处理,处理效率更高。此工艺对不同电镀车间的电镀废水分别回收处理,将浓液浓缩到一定的程度之后及时回到电镀原液中继续利用,而对于处理以后的纯水能够达到回用标准。这样一来就最终能够达到零排放的目标,也符合现在我国提出的清洁生产的要求,是一种很有前途的电镀废水处理模式。

5˙反渗透技术处理时需注意的问题

5.1反渗透膜的选择和成本分析

目前国际上生产反渗透膜的企业很多,我国市场上生产反渗透膜的企业很多,我国市场上即有许多国产品牌的反渗透膜,又有不少进口品牌反渗透膜,各种膜在性能和价格上各有千秋,不同厂家生产的膜在抗污染能力、去除污染物的能力、产水量等方面的性能不同。不同废水含有的溶质及其浓度不同,性质也各异。用反渗透法时应注意废水的酸、碱、氧化性,以便选择合适的反渗透膜。对于膜的选择,现在很多膜生产企业都有自己的设计软件。能够根据水质选择膜的型号、渗透量、浓缩倍数等,并还能同时评估设计方案的可靠性、处理效果、膜的寿命等。

反渗透技术处理效果好,但其装置费用较高,随着膜材料的发展,高效膜的出现,其成本将会不断下降。反渗透技术用于重金属废水回用处理,一次性投资相对化学法和吸附法要高,但反渗透不需另外加药,处理后出水不需后续处理就可直接回用,运行费用低,回收的重金属产品也可获得不少利润,投资回收期短。

5.2预处理

合理的预处理方法可以延长反渗透膜的使用寿命,降低水处理的成本,提高出水水质。反渗透技术使用中的一个关键问题是它的进水水质必须符合要求,否则膜很快被污染,这会大大影响膜的使用寿命。

应用反渗透技术处理重金属废水时,尽管膜对重金属离子有高分离率,但反渗透对处理液中的离子浓度还是有一定的要求,当金属离子浓度很高时,会造成渗透压升高,膜的分离性能降低,因此高浓度的重金属离子废水在进行反渗透处理前可先进行化学沉淀,降低重金属离子浓度。合适的超滤预处理,也可以有效减少反渗透膜的结垢,增加反渗透的通量[5~8]。

5.3工艺操作参数

根据原水水质特点,合理选择反渗透系统的工艺操作参数,可以提高出水水质。反渗透装置的主要工况参数为进水的pH、温度和运行压力等。在XChai[9]等人的小试中,用卷式反渗透膜设备处理含Cu2+漂洗水,结果表明膜通量随膜压降和温度的增加而增加:温度不变时,渗透液的浓度随膜压降的升高而降低,降低的速率也随压降升高而降低,呈渐近线关系:离子的透过性与水对膜产生的膨胀作用有关[10]。

反渗透膜对重金属离子的截留率随pH下降而降低,不同的膜要求pH不同,一般控制在4~7比较好。随着膜技术的发展,反渗透膜的pH耐受范围在扩大,pH的使用下限一般为2,也有报道说用反渗透膜浓缩含铜的废液时,其浓缩液pH达0.9。

5.4膜清洗

反渗透装置长期运行后,膜表面会逐渐积累各种污染物。比如无机物垢和金属氧化物等,这些物质沉积在膜表面上,会引起反渗透装置性能的下降。为了恢复膜的性能,需要对膜定期进行化学清洗和消毒。化学清洗时应根据膜的材质和污染物的种类选择合适的清洗剂。而定期的反冲洗能够最大限度地减少膜结垢,保证膜通量以延长膜的寿命、提高出水水质、增加产水量。以上这些注意点是在利用反渗透技术处理电镀废水时必须要注意的问题,从而避免不必要的损失。

6˙结束语

膜分离技术应用于电镀废水的处理,优于传统处理工艺技术。尤其当对电镀镍漂洗水浓缩时,浓缩液和透过液均可回用。不但可以回收废水中的硫酸镍,而且减少了污染物的排放,甚至实现零排放。减轻环境污染,改善生态环境,这既符合清洁生产的原则,也符合国家可持续发展战略。膜技术将为我国的环保事业作出重大贡献。今后随着制备技术的不断提高,反渗透技术处理重金属废水的工艺将会更有效、更经济,具有广泛的应用前景。