在众多的污泥处理处置方法中,厌氧消化由于具备回收潜在能量和降低环境危害的功能成为目前国际上应用最为广泛的污泥稳定化和资源化的处理方法。通过直接厌氧消化或预处理后厌氧消化,可以极大降低污泥中有机质含量,使污泥稳定、易于脱水,并适合作为有机肥用于土壤改良、园林绿化;产生的沼气经提纯后可广泛应用于居民用气、并网发电、车用气体等,减少日益紧缺煤、石油、天然气等有限资源的消耗。

我国典型城市污泥有机质含量普遍偏低,大部分在30%~60% [1],因此现阶段主要采用卫生填埋、焚烧、堆肥、资源化利用(如制水泥、砖等)污泥处置方式。但是,随着近年来国家环保部颁发的《污水处理厂污泥处理处置最佳可行技术导则》建议必要时将厌氧消化技术作为污泥处置首选工艺,同时国内部分厌氧消化工程有所起色,厌氧消化正逐渐成为我国城市污泥处理处置技术的热点研究对象。因此文章将针对我国典型城市污泥厌氧消化处理工艺进行分析与探讨。

1 厌氧消化概述

1.1 技术简介

1.1.1直接厌氧消化

直接厌氧消化即传统厌氧消化,通常不经过任何前期处理而直接进行厌氧消化反应的一种处理模式,多用于处理有机质较高的人畜粪便、秸秆等有机废物,后期也用于市政污泥处理,但通常适用于有机质较高的污泥或掺有高有机质废物的混合污泥。

厌氧消化是利用兼性菌和厌氧菌进行厌氧生化反应,分解污泥中有机物质的一种污泥处理工艺。根据厌氧消化过程中甲烷菌的适宜温度范围,污泥厌氧消化可以分为中温(35~40 ℃)和高温消化过程(50~60 ℃),高温消化速度快、负荷高、容积小,国外较多使用,而我国受经济水平所限更多使用中温消化[2]。根据厌氧消化的工艺运行形式,分为两相消化(两个反应器)和两级消化(一个反应器两环节),现阶段国内外仍以两级厌氧消化运行为主。

1.1.2预处理+厌氧消化

由于传统厌氧消化普遍存在消化速率低、停留时间长(20~30 d)、处理效率低(挥发性固体VS的去除率30%~40%)等不足,为改善这种现状,近年来人们对污泥的预处理技术开展大量研究。

厌氧消化的过程一般包括水解、产酸发酵和产甲烷3个步骤,其中水解过程是限速步骤,水解过程将颗粒有机物变为可溶解有机物,污泥预处理的目的是加速和提高水解效率[3]。污泥的预处理方法包括加热处理、热化学处理、碱处理和超声处理等。

污泥高温预处理技术具有强化污泥降解、杀灭部分病原菌的功能,具有良好的应用前景。Hariklia等[4]采用70 ℃高温预处理研究发现,中温厌氧消化产甲烷速率最高可达145%、甲烷产量提高20%~26%;Li等[5]发现活性污泥的最佳热处理条件是170 ℃加热60 min,小试实验结果表明经热解污泥只需5d停留时间COD去除率即可达到60%;Stuckey等[6]发现活性污泥的最佳热解温度在175 ℃左右,温度再高效果会出现下降。但是高温预处理技术能耗高、运行管理较复杂,有待进一步完善。

此外,林志高等[7]、Cai等[8]发现,在污泥中加入NaOH或Ca(OH)可以改善污泥的消化性能,通常污泥固体浓度为0.5%~2%,碱的用量为8~16 g NaOH/100 TS;曹秀芹等[9]在实验室条件下研究得出:污泥经超声处理后,污泥絮体被分解,絮体尺寸变小,超声波处理30 min,SCOD/TCOD提高3倍左右;英国COS Technik公司研发的Biogest Crown污泥降解系统是一种通过利用压力差来溶解污泥的设备[10],可使污泥降解程度提高20%,产气量提高30%,该反应器处理污泥的浓度范围为3%~8%。

1.2 国内外发展历程

1.2.1国外发展情况

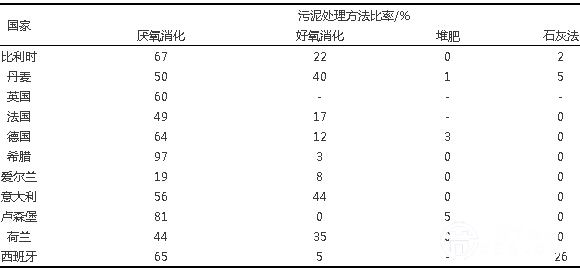

目前在整个欧洲共有超过36 000座厌氧消化反应器,对污泥的处理量占欧洲总产泥量的40%~50%[11]。其中欧盟对厌氧消化技术最为推崇,厌氧消化也是该地区最为常见的处理方式[12],如表1所示。德国每年产生污泥(干重)220万t且大于5 000 t的污水厂均设厌氧消化处理,英国和法国每年产生的污泥近120万t和85万t。根据美国环保局1998年的调查,厌氧消化是美国污水厂采用最普遍的污泥稳定方法,占60%。日本大多数污水处理厂也是采用厌氧消化来处理污泥,而且近年不断改进消化技术,如通过机械浓缩产生更高浓度污泥进行厌氧消化以及对搅拌技术和热效的改善等。

表1 欧盟各国采用的污泥处理方法

厌氧消化技术在发达国家应用较为广泛,除了有机质含量(60%~80%)[13]和分解率较高外,另一个重要原因就是沼气利用途径较为发达,其中沼气发电更是受到广泛重视和积极推广,如美国的能源农场、德国的可再生能源促进法的颁布、日本的阳光工程、荷兰的绿色能源等[14],而且早在20世纪80年代,发达国家的城镇污水处理厂污泥厌氧消化产生沼气转化的电能即可满足污水厂处理时所需电力的33%~100%[15]。美国波士顿鹿岛污水厂、马里兰州后河污水厂、华盛顿蓝原高级污水厂等均对污泥采用“厌氧消化+热电联产”技术,取得重大的经济效益,其中马里兰州后河污水厂年产电力近300万kW,相当于该厂30%以上的基本电负荷。

1.2.2国内发展情况

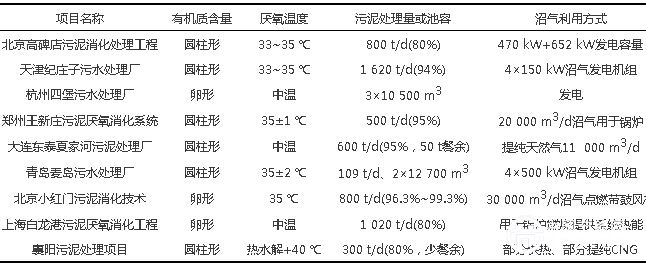

我国污泥厌氧消化技术起步较早,但技术应用发展较慢,与发达国家相比差距较大。目前建立污泥厌氧消化系统的污水处理厂数量并不多,仅在北京、上海、天津、重庆、青岛、石家庄、郑州、沈阳、南京、济南、襄阳等城市的约50座大中型污水处理厂中建设了一批污泥消化设施,目前仍可使用的只有20余处(部分典型污泥厌氧消化项目如表2所示),其中运行效果较为突出的有上海白龙港污泥厌氧消化工程、大连东泰夏家河污泥处理工程、青岛麦岛中温厌氧消化工程、襄阳污泥综合处置示范工程等,其它大部分未运行或中途停运。究其原因,除了消化污泥土地利用政策和管理支撑力度不足、沼气利用缺少激励机制外,我国已建污水厂多采用低负荷处理工艺(泥质有机质含量低)也是重要影响因素[16]。

表2 国内部分典型污泥厌氧消化项目

2 我国城市污泥厌氧消化现状分析

2.1 问题分析

污泥厌氧消化处理系统投资很高,在我国通常占污水厂总投资的1/3~1/2,据相关调查表明我国污水厂污泥厌氧消化系统建成未运行或停运的比例达到37.5%[17]。其主要原因如下。

2.1.1泥质分析方面

污泥泥质直接决定着污泥厌氧消化的效果,不同污泥的消化性能存在较大的差异[18]。经调查,多数污水厂设计前期及运行过程中并没有对污水水质以及泥质进行详细调研,通常产生后果[19]:(1)厌氧消化工程建设带有盲目性,很多投资巨大的消化系统直接照搬国外技术,而没有考虑自身泥质含量与国外的差距,因此从开始便无法正常运行;(2)多数污水厂无法明确污泥有机质含量与分解率的关联,故无法根据实际运行情况作出评价和改良。因而污水厂在上马厌氧消化技术前有必要对进水水质和泥质做全面系统的考察和监测。

2.1.2系统运行管理方面

(1)污泥厌氧消化工艺操作复杂,运行管理难度大[20]。整个工艺涉及到污泥厌氧消化、沼气收集和利用等多个环节,对多工种技术水平和配合协调能力要求高,且关键设备大多精密度较高或来自于国外,自控和维修相对比较复杂昂贵,因此对运行管理水平要求较高。

(2)运行费用不足。由于我国现阶段仍处于污水处理设施运营由政府负担向市场经济机制过渡的阶段,部分污水厂的运行费用不能保证整个系统正常运转,加之厌氧运行初期沼气量少、回报率低,所以往往污泥处理设施被搁置。

(3)存在消防隐患。沼气是一种易燃易爆气体,安全储存要求较高,当部分污水厂靠近居民区时,消防安全问题成为最大隐患。

2.1.3政策指引方面

尽管近年来我国政府出台了较多的关于污泥处理处置的技术指南或规程,但受制于早期建厂时所形成的“重水轻泥”的传统思维及自身运营成本的考量,再加上冒然采用污泥厌氧消化等新技术需要承担巨大生产风险(如早期产气不稳定导致沼气收益不足以抵消其运行费用)等因素,大部分污水厂仍习惯于采用“污泥浓缩-外运处理”的老办法。因而需要政府通过逐步提高污水处理费的征收水平、财政上给予适当补贴或减免沼气发电或并入城市煤气管网的税收等方式落实污泥处理处置费用[19],使污水厂扭转亏损局面并进入良性循环。

2.2 成功案例解析

2.2.1大连东泰夏家河污泥处理厂

大连夏家河污泥处理厂项目引进德国利浦公司的高浓度厌氧消化技术,于2009年4月29日~2010年4月30日共处理污泥及其它可降解有机废物65 000 t,其中包括工业类似污泥8 380 t、粪便130 t、餐饮垃圾90 t及海关查没食品50 t。产沼气394万m3、外售天然气110万m3;产沼渣2.5万t,外售腐殖土1.5万t。

计算可知该厂污泥产气率高达60.6 m3沼气/t湿泥,远远高于传统厌氧消化产气率[21]。而城市污泥与工业类似污泥混合有机质含量约40%~60%,由此可知在污泥中添加少量有机质含量较高的餐厨、粪便等有机废物将极大提高污泥厌氧消化效率。

2.2.2襄阳污泥处理厂

襄阳污泥处理厂采用高温热水解预处理和厌氧消化工艺技术,每天处理100 t堆积污泥(有机质含量35%~45%)和200 t污水厂污泥(有机质含量40%~60%),每天产生沼气约16 500 m3、一部分用于自身污泥加热系统,其余沼气经提纯后制作车用CNG。

计算可知,该厂污泥产气率可达到55 m3沼气/t湿泥,在有机质含量相对较低的情况下已属不易。而高温热水解预处理的目的是利用高温高压使污泥结构和性状发生变化以提高其生物可降解性。因此,高温热水解也是提高污泥厌氧消化的一个重要技术手段。

2.3 应用启示

鉴于国内城市污泥有机质较低的现状,结合以上成功案例,厌氧消化工艺可参考以下技术路线:(1)通过向污泥中掺加部分餐厨、粪便等有机垃圾以提高污泥整体有机质含量及营养比值,从而得到较高的消化效率,但需政府大力支持及统筹协调,难度较大;(2)由于污泥固体的生物可降解性低(30%~50%),污泥固体细胞分解和胞内生物分子水解是厌氧消化的限速步骤,因此提高厌氧消化效率的一个主要途径是促进污泥细胞的分解、增强其生物可降解性[22],常用技术包括热水解、机械破碎、超声波破碎、酶处理及酸、碱处理[23]。

作为研究最多的污泥预处理技术,高温热水解由于具备高效的水解效率、良好的灭菌除臭效果及充足的能量来源等优势,成为新型厌氧消化工艺重要组成而得到广泛推崇。而对于我国典型城市污水厂而言,污泥有机质含量普遍偏低是一个固有事实,污泥处理处置走向市场化也是一个必然趋势,因而通过预处理提高厌氧降解率以实现资源利润最大化就显得尤为重要。

3 “高温预处理+厌氧消化”工艺经济性探讨

目前国内污泥厌氧消化工程多采用“中温厌氧消化+热电联产”工艺,一则可以发电用于厂内生产节能或并网产生效益,二则也能利用发电余热保温提高厌氧消化效率。根据国外相关工程经验,高温热水解作为一个行之有效的预处理方法应用较多,故尝试将该工艺改进为“高温热水解+中温厌氧消化+热电联产”,其中一部分沼气用于锅炉热水解供热,剩余用作发电,发电余热再回补于锅炉。文章以南方某污水厂污泥为例进行“热电联产”能量衡算。

假设条件:

污泥(含水率80%、有机质含量50%)处理速率1 t/h,沼气(CH4含量60~65%)产量约为50 m3/h[24],沼气发电能力1.6~1.9度/m3沼气(计算取1.6),发电机组发电效率26%~33%(计算取30%),1 t污泥热水解需约210kg高温水蒸气(沼气锅炉供给),沼气能量2.3×104 kJ/m3。设当x m3用于发电、(50-x) m3用于沼气锅炉时,能量刚好达到最佳平衡,计算过程如下。

沼气锅炉连续运行需求热量(常温水为25 ℃,锅炉热效率为80%):Q总={210×[4.2× 75+(2767.1-419.1)]+20×4.2×75}/0.8=7.07×105 kJ/h

沼气燃烧提供热量:Q1=(50-x)×2.3×104=2.3×104(50-x)kJ/h

发电可利用余热:(1)烟气可利用热量占总热量24%~30%(取27%),Q余1 =2.3×104x×27%=6.20×103x kJ/h(进锅炉);(2)冷却水可利用热量占总热量20%,Q余2 =2.3×104x×20%=4.6×103x kJ/h(进到230 kg锅炉补充水),提升温度△t=4.6×103x/(230×4.2)=4.76x(当常温水为25 ℃时,△t≤65℃)。

Q总= Q1+ Q余1 +Q余2

7.07×105=2.3×104(50-x) +6.2×103x+4.6×103x

x=36.3≈36 m3

校验:当x=36 m3时,△t=171>65 ℃,故可知Q余2 仅有一部分热量可用,即为将常温水加热至90℃的热量Q余2 (可用) =230×4.2×(90-25)=6.28×104kJ/h,重新列计算式如下。

7.07×105=2.3×104(50-x) +6.2×103x+6.28×104

故校正后,x=30 m3

综上所述,每处理1 t有机质含量50%的湿污泥(80%含水率),可产生50 m3沼气,其中20 m3及部分发电余热用于高温热水解供热,30 m3用于发电产出,电能产出率60%。由此可知“高温预处理+厌氧消化”工艺经济效益明显,可作为我国典型城市污泥处置与利用的一种有效途径。

4 总结与展望

厌氧消化是能真正实现污泥“减量化、稳定化、无害化、资源化”的技术手段之一,但我国目前尚处于摸索阶段,大部分工艺及设备均由国外引进,实际应用中仍存在着较多问题,如一次性投资高、技术复杂、大部分设备依赖进口、关键设备故障率高等。因此,加快厌氧消化工艺本土化及设备国产化发展进程将是我国未来一段时间亟需解决的难题。