本文主要研及究了"预制层硒化法"制备铜铟镓硒(CIGS)薄膜的工艺。采用磁控溅射的方式制备In、Cu.Ga金属预制层,然后进行硒化(450℃)及退火处理(550℃)。SEM结果表明,在室温下溅射沉积In薄膜,并且采用Mo/Cu.Ga/lrdCu.Ga/In的叠层顺序,可以获得平整致密的CIGS薄膜。XRD和SEM测量显示。以单质硒作为硒源。在450℃的硒化之后生成分离的CIS和CGS相,惰性氛围的高温退火可以使分离的CIS和CGS相互融合,形成均一化的CIGS四元化合物。在此基础上,最终完成的CIGS电池光电转换效率为7.5%。

预制层硒化法;铜铟镓硒;金属预制层;退火

0引言

铜铟镓硒(CIGS)薄膜电池是近年来发展最快、最有前景的一类新型光伏电池。它具有以下优势:(1)高转换效率:目前实验室最高效率19.9%。由美国国家可再生能源实验室(NREL)研发.在薄膜电池中处于领先地位;(2)低成本潜力:材料消耗量低,可以通过工艺改进降低一次性投入.有希望将成本降至1$/W;(3)抗辐射、长寿命:户外测试验证效率不衰减。适用于空间电池,如人造卫星、各种空间探测器等。铜铟硒(CIS)是一种黄铜矿结构直接带隙半导体材料.室温下其本征带宽只有1.02eV.引入Ga替代部分In可以改善禁带宽度.有利于提高开路电压。进而提高光电转换效率。CIGS对高于其带宽的光子具有很强的吸收.吸收系数高达105 cm-1。因此.CIGS是薄膜太阳能电池主吸收层材料的最佳选择之一。

目前。制备CIGS薄膜的方法主要有两种:"三步共蒸法"(三步法)和"预制层硒化法(两步法)。三步法能够在小样片上制备出高效率的电池器件.但对控制的精确要求和丁艺的复杂程度使其难以推广到大规模生产线。相比之下,先溅射金属预制层.再进行硒化处理的两步法工艺更简单.容易向大面积推广。其中,金属预制层的成膜质量直接影响CIGS膜的性能。通过优化其制备工艺.得到致密均匀的预制层薄膜是两步法工艺的关键。硒化过程通常要用到硒化氢气体才能取得较好的结果。这种气体剧毒、昂贵,带来安全和成本等一系列问题,因此寻找硒化氢的替代品作为硒化过程中的硒源、制备性能优异的CIGS薄膜一直是国内外研究的热点和难点。本文一方面研究In的溅射条件和合金叠层方式.获取优质预制层薄膜.另一方面采用单质硒丸代替硒化氢进行硒化.通过对薄膜形貌和晶相的分析优化两步法工艺。

1实验部分

1.1溅射In、Cu.Ga金属预制层

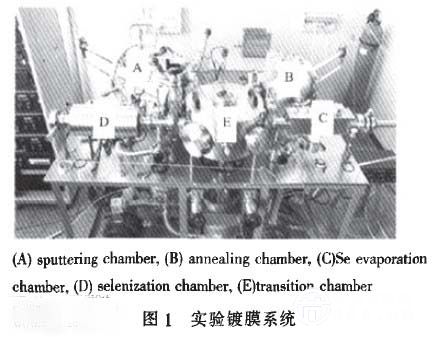

本实验镀膜设备如图1所示.由溅射镀膜室(A)、合金退火室(B)、硒蒸镀室(C)、硒化热处理室(D)、隔离传输室(E)5个独立的真空腔室组成.每个腔室的本底真空都达到5x10-4Pa。金属Mo、In和合金Cu-Ga的沉积主要在A室完成.采用直流脉冲溅射的方式。其中,In和Mo是单质靶,Cu.Ga是合金靶且含Ga原子比为27%.靶材的纯度均为5N(99.999%).薄膜生长的基底为硼硅平面浮法玻璃f2mm)。由于In是低熔点金属.首先在不同温度的基底上沉积In,确定合适的工作点.然后采用交替叠层的方式制备Cu-Ga/In金属预制层。预制层整体厚度0.8μm。Cu/(In+Ga)原子比大约为0.9。制备好的金属预制层被传输到室B中进行60min的合金化退火处理.温度维持150℃。使各层相互扩散,达到成分和物相的均一化。

1.2硒化热处理

完成合金化的样品在气氛管式炉(D1中进行硒化热处理。这个过程分为两步:首先是硒化,温度维持在450℃.时间持续20min.由一个内置硒源提供硒气氛.整个过程管式炉中充满氩气保护。总气压为200Pa:第二步是高温退火。升温至550℃进行60min热处理.总气压保持在200Pa左右。

1.3性能及表征

本实验采用日本理学D/MAX.RA12KWX射线衍射仪(XRD)分析薄膜物相晶格结构.采用FEINovaNanoSEM430场发射扫描电镜观察薄膜表面及断面的形貌特征。

2结果与讨论

2.1金属In溅射

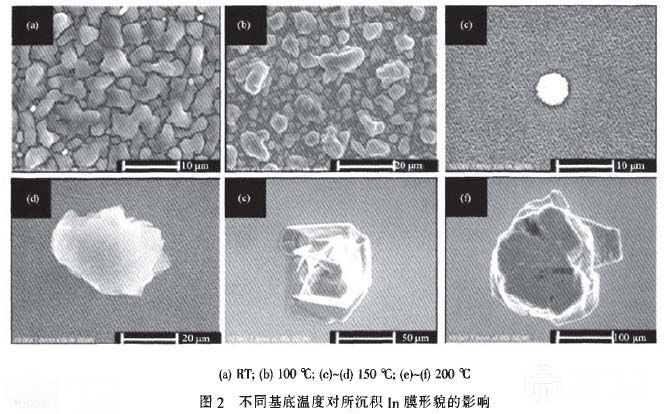

从图2(a)~(f)可以看出,不同温度下溅射沉积的In膜。表面形貌有很大的差异。在室温基底上沉积的In膜(a)由2~5μm大小的晶粒组成,晶粒之间尺度均匀且缝隙明显。薄膜比较平整但致密度不高。将基底温度升至100℃(h)时,晶粒之间开始相互融合,晶粒缝隙基本消失.开始有5~10μm的较大晶粒形成.但相对于室温条件总体变化不大。继续提升沉底温度至150℃甚至更高.In膜就会明显地分成两部分。一是由几十纳米的纺锤状品粒组成的"背景".二是在这些"背景"之上出现了大尺度的"颗粒"。由图2(c)~(f)。∞可以清晰地看出这种"颗粒"的生长过程:先由若干纺锤状小晶粒聚集成团簇(c)。然后团簇内部相互融合,晶界消失形成单独的较大晶粒(d).随着温度的升高它们越长越大.在200℃这种大晶粒的尺度可以超过100μm(f)。虽然"背景"部分极为平整和致密.但这种巨大"颗粒"的存在会造成薄膜成分偏析。不利于后续薄膜的生长.并容易在"颗粒"附近造成电池器件内部的短路.对光电转换效率有非常严重的影响。

在In溅射的过程中必须要严格控制基底温度在100℃以内,同时还需要适当控制溅射功率。减弱溅射过程中高能粒子轰击对衬底的加热效应.因此,本文中金属预制层采用室温溅射。

2.2合金预制层

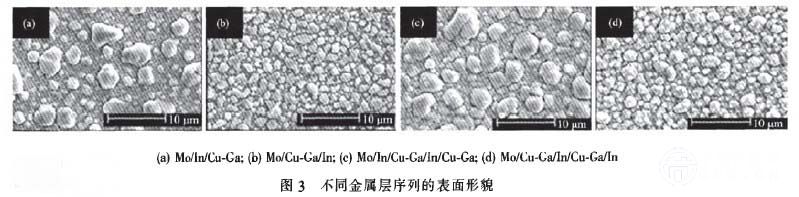

金属预制层的溅射顺序.关系到CIG合金薄膜的形貌.进而影响CIGS电池的性能。本文研究了4种不同的叠层方式。它们的表面形貌如图3(a)~(d)所示。可以看出,表面覆In的薄膜(h)比表面覆Cu-Ga的薄膜(a)晶粒尺度更小更均匀,平整度较高。增加叠层的数目(c)(d),这种对比差异仍然存在,而且有加剧的趋势.这是由于In在Cu中固溶度远高于Cu在In中的固溶度.所以表面的In易于向下层扩散融合.利用其较强的润湿能力填补晶粒之间的空隙,提高薄膜的致密度.同时使得表面更加平整.这与李健等人的结论基本一致闭。另一方面,In相对较难被氧化.在表面町以起到一定的保护作用。基于以上原因.结合对成分均匀性的考虑.用于硒化热处理的样品都以图2(d):Mo/Cu_Ga/IIl/Cu-Ga/In的方式来制备CIG金属预制层。

2.3硒化热处理

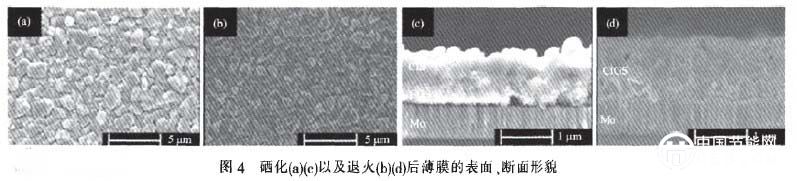

图4(a)和(c)是预制层薄膜在硒化(450℃)后的表面断面SEM照片.可以发现薄膜明显地分为上下2层.上层由微米量级的较大晶粒组成.而靠近Mo的下层薄膜晶粒比较细碎。XRD结果显示,薄膜中存在铜铟硒(CIS)和铜镓硒(CGS)2种结构,由于晶格常数的差异,它们在3个主衍射峰(112)、(204/220)、(312/116),如图5(a)。因此,薄膜在硒化过后并没有直接生成单一相的四元化合物CIGS.而是2种三元化合物CIS和CGS分层地出现在表层和底层。这种重排分层主要是由In、Ga在Se氛围中的活性差异造成的。其中.In与Se在200oC左右就能迅速地生成多种In-Se二元化合物,它们在350%就能结合Cu-Se二元化合物形成CIS,因为Se是由外界气氛引入.所以这一系列反应最先在薄膜的表面附近进行。而Ga与Se在300℃以下难生成稳定的二元化合物.生成CGS的反应更是要到430℃才开始缓慢地进行。这时已经有足够的Se扩散到薄膜内部。此外.相比于CGS来说,CIS的表面能更低.易于在薄膜表面附近积聚。综合这两点因素.硒化过程中的分层现象难以避免.这时异质结的实际组成结构是p-CIS/n+-CdS.空间电荷区完全落到表层的CIS中.Ga集中在底层并没有起到提高结区带宽的作用。通过550℃的高温退火处理.可以使底层的Ga和表层的In相互扩散.形成均匀的CIGS薄膜嘲。硒化之后的样品分别进入Se/Ar混合氛围和Ar惰性氛围,进行1h550℃的退火。从图5(b)可以看出.在含Se气氛中退火后.虽然有更多的CGS在高温下生成.但CGS与CIS之间仍然是分离地存在.没有完全融合在一起.退火的作用不明显。而在惰性氛围中退火后。图5(c)中三主峰峰型均匀对称,峰位置也明显向着品格收缩(2θ)增大1的方向移动.说明CIS和CGS已经完全融合。形成了单一相的CIGS。同时.图4(d)断面SEM说明,薄膜晶粒大小均匀致密,之前显著的分层现象已经消除。结合表面形貌图4(a)~(b)对比发现.退火后晶粒尺寸略有减小.但平整度和致密性都得到了提升。由此可见.在退火过程中。含Se的活性气氛阻碍了In、Ga之间的相互扩散,在惰性氛围下才能生成均一化的CIGS薄膜。

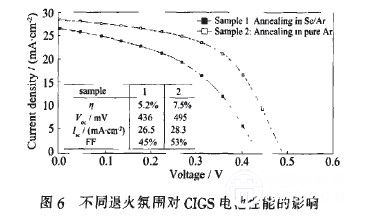

分别将面积均为1cm2的样品1(含Se氛围退火)和样品2(惰性氛围退火)按照glass/Mo/CIGS/CdS/i:ZnO/AhZn0的常规结构完成CIGS电池器件。在AMl.5的标准光照条件下.两者的I-V曲线如图6。由图可见,采用惰性氛围的退火,电池器件的输出性能明显优于含Se氛围退火的样品.特别是开路电压Voc的提升非常显著。这一点正好与上述SEM和XRD的测量结果相互印证.由于Ga向表面扩散的增强.有效地提高r结区带宽.进而提高了电池开路电压以及转换效率。

3结论

实验结果表明.用预制层硒化法.通过对各部分工艺的优化控制,最终可以制备出表面平整、结晶致密、物相单一的CIGS薄膜。

(11基底过热会引起低熔点金属In的融合、积聚.形成超过100μm的超大"颗粒".严重影响薄膜的平整度,进而导致电池内部短路。所以.在溅射过程中需要严格控制基底温度和溅射功率。

f2)不同顺序的金属叠层,表面覆In有助于减小晶粒尺寸、提高薄膜的致密性和平整度.从而有利于CIGS瘴膜的生长。

(3)硒化过程(450℃)生成了CIS和CGS2种三元化合物,它们出现明显的分层现象。通过高温的退火(550℃)。能使In和Ga相互扩散生成均一化的CIGS。退火过程中Se气氛的存在会对扩散起到阻碍作用.在Ar纯惰性氛围下退火是更好的选择。