一、技术名称:超低浴比高温高压纱线(拉链)染色机

二、技术所属领域及适用范围:适合纺织印染行业纱线、棉纱、羊毛、化纤、拉链、织带等织物染色。

三、与该技术相关的能耗及碳排放现状

超低浴比高温高压纱线(拉链)染色机的作用是进行纱线、化纤、拉链、织带染色。染色机的技术和工艺直接影响纺织服装面料的质量,染色机技术工艺的先进性将影响节能和减排量。目前国内印染企业使用的染色机普遍存在浴比大、能耗高、污染物排放大、使用染料助剂多、工艺落后、染色周期长、操作繁琐等问题,节能减排潜力巨大。目前应用该技术可实现节能量14万tce/a,CO2减排约36万t/a。

四、技术内容

1.技术原理

采用离心泵和轴流泵的三级叶轮泵和短流程冲击式脉流染色技术,实现超低浴比(1:3)、高效率染色。冲击式脉流染色可在超低浴比下进行,染液不浸泡纱锭,减少染料助剂用量。纱锭与染液由于不浸泡在水中,减少了纱锭渗透阻力,加快染色交换速度,并且有利于均匀染色和缩短染纱时间。同时该技术由于大幅降低浴比,减少了循环水泵的电耗和加热蒸汽的使用量,达到了节能减排的目的。

2.关键技术

(1)离心泵和轴流泵的三级叶轮泵染色技术;

(2)短流程冲击式脉流染色技术;

(3)可调流调压纱架(拉链架)装置;

(4)小浴比智能环保染色工艺。

3.工艺流程

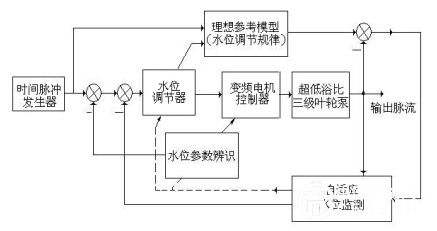

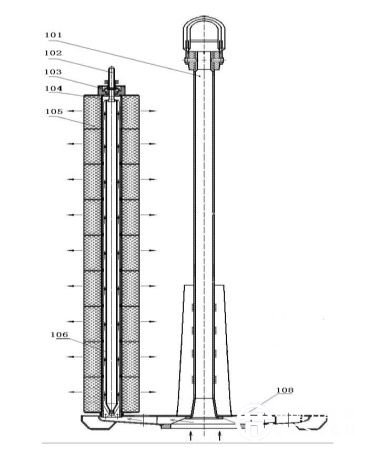

该技术装备整体透视图见图1;核心设备三叶轮泵见图2;冲式冲击脉流染色原理图见图3;关键设备沙盘及附件结构图见图4。

图1 超低浴比高温高压纱线染色机设备图

图2 三级叶轮泵图

图3 冲击式脉流染色原理图

图4 纱架、吊环、纱杆(光身水鼓)、纱盘、重力锁头结构图

五、主要技术指标

1.浴比低至1:3;

2.耗水量≤45t/t棉纱;

3.耗蒸汽量≤2.5-3t/t棉纱;

4.耗电量≤350kWh/t棉纱;

5.染纱工艺周期时间小于8h。

六、技术鉴定、获奖情况及应用现状

该技术于2011年获得国家专利,并通过了广东省经济和信息委员会组织的技术鉴定。目前,已在全国推广应用300台(套),具有良好的经济和社会效益。

七、典型应用案例

典型案例1

应用单位:广东省佛山市顺德区金丰漂染有限公司

技术提供单位:广州番禺高勋染整设备制造有限公司

建设规模:31台超低浴比高温高压纱线染色机,年产纱线1.2万t纱线。主要技改内容:对31台超低浴比高温高压纱线染色机进行技术改造。主要设备为超低浴比高温高压纱线染色机等。技改投资额1550万元,建设期1年。年节能量14018tce,CO2减排量35092t。年节省水、电、蒸汽能源成本2586万元,每生产一吨纱线降低成本1500-2527元。投资回收期7个月。

典型案例2

应用单位:山东省孚日集团有限公司

建设规模:34台超低浴比高温高压纱线染色机节能改造项目,年产纱线1.3万t纱线。主要技改内容:对31台超低浴比高温高压纱线染色机进行技术改造。主要设备为超低浴比高温高压纱线染色机等。技改投资额1700万元,建设期1年。年节能量15367tce,CO2年减排量38465t。年节省水、电、蒸汽能源成本:2914万元,每生产一吨纱线降低成本1500-2527元。投资回收期7个月。

典型案例3

应用单位:浙江省桐乡市新达丝绸炼染有限公司

建设规模:20台超低浴比高温高压纱线染色机,年产纱线7776t纱线。主要技改内容:对31台超低浴比高温高压纱线染色机进行技术改造。主要设备为超低浴比高温高压纱线染色机等。技改投资额1000万元,建设期1年。年节能量9044tce,CO2年减排量22640t。年节省水、电、蒸汽能源成本1714万元,每生产一吨纱线降低成本1500-2527元。投资回收期7个月。

八、推广前景及节能减排潜力

预计未来5年,该技术在行业内的普及率能达到8%左右,需总投入12亿元,预计年节能能力可达到108万tce,CO2年减排能力285万t。