一、技术名称:直燃式快速烘房技术

二、技术所属领域及适用范围:耐火材料、磨具磨料行业、电瓷行业的坯件烘干

三、与该技术相关的能耗及碳排放现状

在电瓷、耐火材料、磨料磨具行业的生产过程中,干燥阶段是必不可少的工艺过程,目前很多都采用蒸汽作为热源,通过换热器将空气加热,然后再利用热风循 环对坯件进行烘干。因此,首先必须要制备蒸汽,然后再通过换热器换热,把冷空 气换成热空气送入烘房,最终把物料烘干。这个过程需要经过煤燃烧产生蒸汽,蒸汽通过换热器加热空气两次热能转换,能源利用效率低。目前应用该技术可实现节能量2万tce/a,CO2减排约5万t/a。

四、技术内容

1.技术原理

采用天然气等气体燃料,经过燃烧后并经稀释的燃烧产物与循环风机送出来的循环风混合作为干燥介质,进入干燥室内,对待干燥的坯体在烘干室内部进行加热,再由与吸风口连接的循环风机抽出进而达到循环干燥的目的。

2.关键技术

燃烧机、交互引射式送风系统、多点均布式回风系统。

3.工艺流程

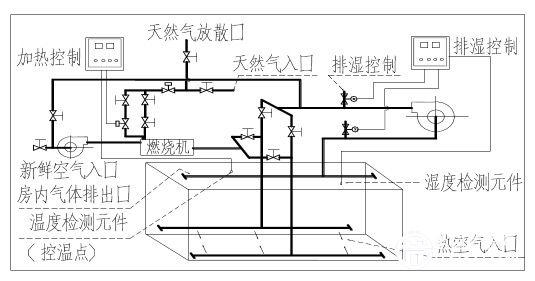

以天然气、城市煤气或石油液化气为燃料,通过自动点火系统点燃燃烧机,燃烧后并经稀释的燃烧产物与循环风机送出来的循环风混合作为干燥介质,进入干燥室内,对待干燥的坯体在烘干室内部进行加热,再由与吸风口连接的循环风机抽出进而达到循环干燥的目的。工艺流程图如下。

图1 直燃式快速烘房技术工艺流程图

五、主要技术指标

1.最高温度120℃;

2.可比单耗<0.25kgce/kg水;

3.热能利用率:41.70%。

六、技术鉴定、获奖情况及应用现状

西安热工研究院有限公司对该技术进行了性能检测,检验结果表明所测项目全部优于传统以蒸汽为热媒的烘房。该技术已在电瓷行业进行示范应用,运行稳定,功能和性能均稳定可靠,成率高,节能效果显著。

七、典型应用案例

典型用户:西安西电高压电瓷有限责任公司

建设规模:40间100m3烘房,在原有蒸汽加热烘房基础上改造。主要技改内容:利用原有烘房的烘干室,改造加热循环系统,并新增控制系统,主要设备包括燃烧机、循环风系统、引风系统及回风系统和控制系统。节能技改投资额1100万元,建设期1年。可比能耗分别由原来的0.636 kgce/kg水降至0.199kgce/kg水,节能量为0.437kgce/kg水,每年可节能920tce,取得节能经济效益315万元,投资回收期3.5年。

八、推广前景及节能减排潜力

预计未来5年该技术可推广至30%,形成约15万tce/a的节能能力,减排能力40万tCO2/a。