能源利用效率低已成为我国能源供需紧张的重要原因之一。我国每吨标准煤的产出效率仅相当于日本的10.3%、美国的28.6%。在工业用能中,有近 60~65%的能源转化成为余热资源,若对其合理利用可大幅提高能源利用效率。目前美国是余热利用最多的国家,利用率达60%,欧洲的利用率是50%,我 国只有30%。所以,我国在余热余能利用领域仍有很大的发展空间。我国余热余能利用主要以余热锅炉匹配汽轮机所组成的汽轮机发电系统为主。虽然这种技术已 在钢铁、冶金等含有中高温废热蒸汽的行业得到了应用,但在中低温余热废气资源领域利用尚不广泛。由往复式内燃机和螺杆膨胀机两种关键设备为基础的余热废气 利用系统,逐渐以适用范围广、灵活性强、性价比高等技术特点被市场所认可,成为低温余热废气利用的重要途径。

1、往复式内燃机组废气利用技术

在工业废气中,受气源质量、可利用规模、设备造价等多方面因素制约,煤层气(地面钻井开采的煤层气、煤矿抽放瓦斯)、焦炉煤气、冶炼尾气(炼铁高炉煤 气和炼钢转炉煤气)、低浓度瓦斯、油田伴生气的回收利用”、“高炉和转炉煤气回收发电”、“低温余热发电”等余热余能发电技术。可见,“十二五”时期大力 发展余热余能发电技术将对解决日益严峻的节能减排目标大有裨益。因此,有必要开展低温余热废气利用技术研究,广泛调研应用案例,积累丰富实践经验,为进一 步提高设备可靠性、技术稳定性及推广应用奠定基础。

沼气、秸秆气、炭黑气、炼化尾气、油母页岩气以及无法外输的石油伴生气等可燃废气并不适合燃气轮机和蒸汽轮机利用,而往复式内燃机组发电系统恰好可以充分加以利用,变废为宝。

1.1 技术原理

往复式内燃机组发电系统主要是利用往复式内燃机拖动发电机发电,匹配余热锅炉构成燃气电站,实现制热、制冷的废气利用技术。总体上可分为燃气电站制热废气利用系统和燃气电站制冷废气利用系统。

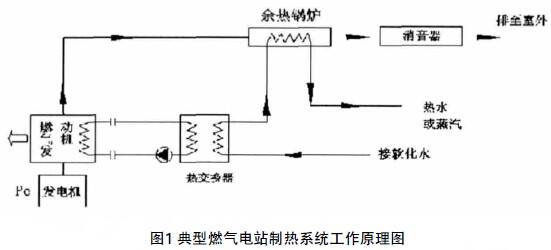

(1)燃气电站制热废气利用系统

将可燃废气通入往复式内燃机(燃气发动机),燃烧做功带动发电机发电,产生的烟气(约600℃)进入余热锅炉,同时流过燃气发动机本体的冷却水(约 90℃)通过热交换器将热量传递给余热管路。水通过热交换器换热再进入余热锅炉加热,产生高温热水或蒸汽。蒸汽可用作工业生产,热水可用作供暖和生活用热 水。这种技术实现了热电联产,既可以发电,又可以供热。(见图1)

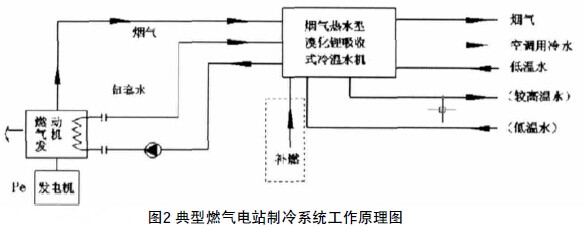

(2)燃气电站制冷废气利用系统

将可燃废气通入燃气发动机,燃烧做功带动发电机发电,产生的烟气(约600℃)进入余热锅炉。水通过发动机本体换热器再进入余热溴化锂制冷机组,产生 低温水和较高温水。低温水可用作空调制冷,较高温水可用作生活用热水。这种技术实现了热电冷联产,既可以发电,又可以供热和供冷。(见图2)

1.2 技术特点

传统的燃气轮机单机的发电效率一般在35%左右,目前常用的提高效率的方法是通过余热锅炉再次回收热能转换为蒸汽,驱动蒸汽轮机再发一次电,形成燃气 轮机——蒸汽轮机联合循环发电,从而提高效率。但这种联合循环系统对水资源条件有较高要求,系统相对比较复杂,建设投资较大,搬迁也相对困难。

相比于投入大、工期长、占地面积大的传统燃气轮机发电系统,采用往复式内燃机机组作为燃气电站的动力设备,机组的发电效率通常在30%~40%之间, 比较常见的机型一般可以达到35%,其最突出的优点是发电效率比较高,其次是设备集成度高,安装快捷,对于气体中的粉尘要求不高,基本不需要水,设备的单 位千瓦造价也比较低。建设燃气电站所需要的配套余热利用设备也相对灵活,小型的余热设备均可很好的配套使用。总体上,以往复式内燃机组为基础建设的燃气电 站在余热利用技术领域具有燃气轮机联合循环电厂的全部热电功能,且具有对燃气供应品质要求低、投产快、投资少、使用范围广泛等优势。目前,国内企业生产的 往复式内燃机机组应用于电站至少可实现30%以上的发电效率,配套余热锅炉或制冷机组,可实现约30%的热吸收率,同时通过热交换器可吸收约20%的热 量,从而实现电站综合能源利用率达75%以上。虽然我国往复式内燃机技术相对较为成熟,但以其为基础设备的燃气电站建设仍面临工程设计经验不足、规模小、 电站设备的兼容性不高、智能化与信息化管理不强等问题,导致其大规模发展与应用仍面临挑战。

随着国家有关政策法规逐步落实,通过建立余热发电燃气电站示范项目、制定统一的发展规划与标准体系、加强配套企业的技术合作与技术交流等措施,将有利 于推动往复式内燃机等余热利用辅助设备的资源整合与优化配置,有效缓解燃气电站建设发展不协调、不同步的问题,并最终实现发电工程和余热利用工程的同步发 展。

2、螺杆膨胀机组余热余能利用技术

2.1 技术原理

螺杆膨胀机组发电系统主要是通过螺杆膨胀机回收余热蒸汽、热水、热液及烟气余热拖动发电机发电的余热余能利用技术。按照低热值热源是否直接驱动螺杆膨胀机做功,可以将螺杆膨胀机组发电系统分为常规循环系统与有机朗肯循环系统。

(1)常规循环系统

常规循环系统又称单循环系统,是将含热流体直接引入螺杆膨胀机机组,由其推动主机膨胀作功,该类型系统较为简单,适用于高温高压流体的能量回收。受膨 胀能力限制,直接驱动螺杆膨胀动力机的热源应用范围为低于300℃的0.15~3.0MPa的蒸汽或压力0.8MPa以上、高于170℃的热水等。

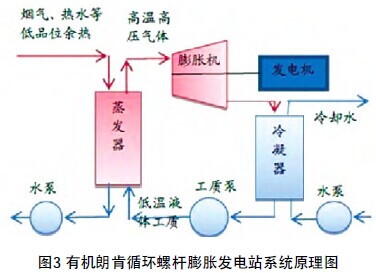

(2) 有机朗肯循环系统

有机朗肯循环系统又称双循环系统,是将工质与含热流体进行热交换之后,将气态的工质引入螺杆膨胀机主机,推动主机膨胀做功。对小于的0.1MPa的蒸 汽或压力0.8MPa以下、高于85℃的热水可以采用二次循环有机工质螺杆膨胀机系统进行余热回收。而对200℃以上的烟气可采用配余热锅炉的螺杆膨胀机 组进行余热回收。

在工程应用中,有机朗肯循环螺杆膨胀发电站系统通过工质泵将低压液态有机工质增压,利用蒸发器吸收工质热量转变为高温高压蒸气,高温高压蒸气再推动螺杆膨胀机做功,产生能量输出,膨胀机出口的低压蒸气进入冷凝器,向低温热源放热并冷凝为液态,如此往复循环。

2.2 技术特点

螺杆膨胀机作为螺杆膨胀机组发电系统的主要设备,主要零部件较少,运行维护费用很低,运行时无需盘车、暖机,且不会飞车,可以直接冲转启动,操作简 单,可实现无人职守,很适合工矿企业使用。不仅如此,螺杆膨胀机还适用于高盐份的强碱流体,机体本身能除垢自洁,因而对余热流体品质要求不高,进一步扩大 了应用范围。

相比于汽轮机只能适用于蒸汽流量和参数相对稳定的过热蒸汽、干净蒸汽等热源,螺杆膨胀机组发电系统适用于过热蒸汽、饱和蒸汽、汽液两相混合物、烟气、 含污热水、热液体等不同种类的工业余热,当余热热源参数(压力、流量等)变化明显时,机组效率仍能保持相对稳定。实际应用中,螺杆膨胀机组发电系统一般用 于300℃以下的热源,余热规模较小的场合。当热源温度在200℃左右时,其热功转化效率(系统对外输出机械能与低温热源所含热能的比例)可达15%左 右,如果品质更低一点,热功转化效率可达8%~13%。

目前,螺杆膨胀机发电系统凭借不挑食、不复杂、占地少、施工量小、性价比高等技术优势,获得了一定的市场空间,大量应用于石油、化工、冶金、钢铁、水 泥、造纸、印染等领域。虽然利用螺杆膨胀机组回收余热发电拥有广阔的市场空间,但实际发展情况并不乐观。究其原因主要是受膨胀能力限制,单机功率一般不 高,用户无法综合衡量节能效果。此外,行业准入技术门槛不高,行业企业竞争激烈,没有统一发展规划和标准等因素也对其发展造成了一定影响。

为实现国家节能减排的长远规划,螺杆膨胀机余热余能利用技术通过找准市场定位,建立规范的行业秩序,制定统一的标准等措施,能够成为继微型燃气发电系统、往复式内燃机发电系统之后的又一种重要的余热余能利用方式。

3、结束语

综上,余热余能的充分利用为我们解决能源危机提供了一个新的发展思路,然而余热余能产业发展仍面临市场机制不健全、设备可靠不高、行业标准缺失等诸多 问题,如果不及时解决这些问题,余热余能利用恐将停留在“纸上谈兵”阶段,甚至制约国家节能减排目标的顺利实现。从长远着想,采取由国家统筹规划,相关职 能机构严肃监管,企业认真开展技术攻关、创新与合作,制定统一的技术标准等措施,将有利于推动余热余能利用领域的技术进步,保障行业又好又快发展,为我国 节能减排事业做出更大的贡献。