一、结识高威

成都高威节能科技有限公司,由著名节能权威专家崔存生先生创建,专业从事矿热炉和电弧炉过程优化控制节能技术和设备研究开发。

崔先生具有数十年矿热炉和电弧炉综合节电丰富经验,曾在专业权威刊物发表数篇节能论文。基于矿热炉过程优化和控制及其节电方面独到的研究成果,高威节能最 新推出独创和国际领先的GV--IV型矿热炉增产节电专家系统。专家系统拥有授权发明专利(矿热炉电极升降自动控制的方法,专利 号:ZL200610035949.0)和多项已受理发明专利。

这些专利解决了矿热炉现存的关键技术问题,能大幅度降低各种产品矿热炉的冶炼电单耗,节电幅度达到2%~10%。专家系统使矿热炉的自动化控制实现了跨世 纪进步,达到21世纪先进水平,实现了真正的自动化,达到了增产、节电的双重目的。该系统已通过四川省科技厅主持的省级技术鉴定,被国家工信部列为导向目 录排名第一的推荐技术。

同时,GV专家系统还集成了上料、变压器档位控制、炉压控制、电极压放控制、液压系统控制的功能。GV专家系统不再采用PLC上下位机的传统控制模式,全部采用工控机直接控制模式,具有强大的智能化控制功能,系统驱动能力强,可靠性高,运行平稳、安全。

二、行业现状

目前,大型密闭(或半密闭)铁合金炉自动控制技术,仍然处于较低水平。众多企业停留在人工操作或半自动状态,处于人工看电表操作电极升降、人工目视测量电极长度、人工调整炉料配比调节电极做功点位置的水平。

低水平的自动化应用状况,导致了铁合金炉运行状况波动较大,产量、质量、炉况经常处于大范围波动中。只有应用智能化的计算机控制系统,才有可能解决这些难题。成都高威公司专门针对大型铁合金炉成功研发的GV-IV型矿热炉节电专家系统,能够担此重任,顺利解除上述困扰。

三、高威的能力和服务

成都高威节能科技有限公司,主营世界领先的GV-IV型矿热炉节电专家系统和相关电石炉、黄磷炉、铁合金炉整体配套控制技术,开发先进实用和冶炼工艺相结合的智能化控制技术。高威节能在中国矿热炉自动控制领域,已经逐步建立起领导地位。

高威节能关切用户切身利益,对所有矿热炉自动控制和节能项目认真负责,服务到家,确保控制可靠、平稳、安全运行并达到国内最好的节能效果,确保高威节能提供的矿热炉全套自动控制系统能为企业带来可靠、长久的效益。

四、高威的营销政策

1、已有铁合金炉节能技术改造:EPC合同能源管理。

2、新建铁合金炉项目:复合付款模式。

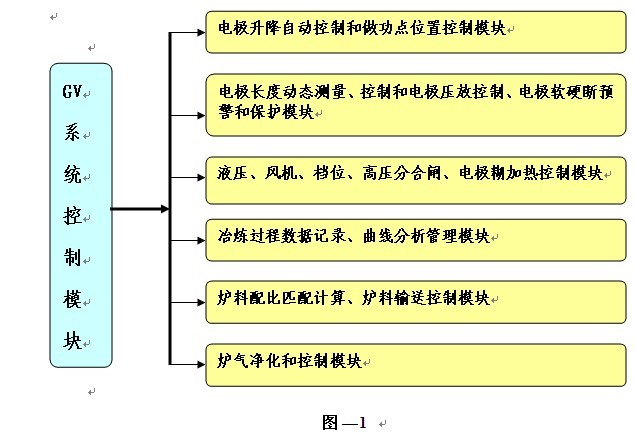

五、GV系统设备功能模块图:

六、GV系统设备功能模块详细介绍

1、电极升降自动控制和做功点控制模块

(1)电极升降自动控制:大 型铁合金炉电极升降自动控制的难点,在于三相功率平衡和电极动作频度之间的矛盾难以统一。如果控制系统追求三相功率平衡度高,则电极升降动作必然频繁,对 炉内反应坩埚区造成破坏;反之,如果追求电极升降动作能够满足电石炉冶炼要求,则一定无法兼顾三相功率平衡的要求。三相功率平衡度低,则电极做功点位置偏 差较大,炉内功率因数偏低,炉况波动会较大。结果造成产量低、电耗高、发气量波动大的不良结果

。

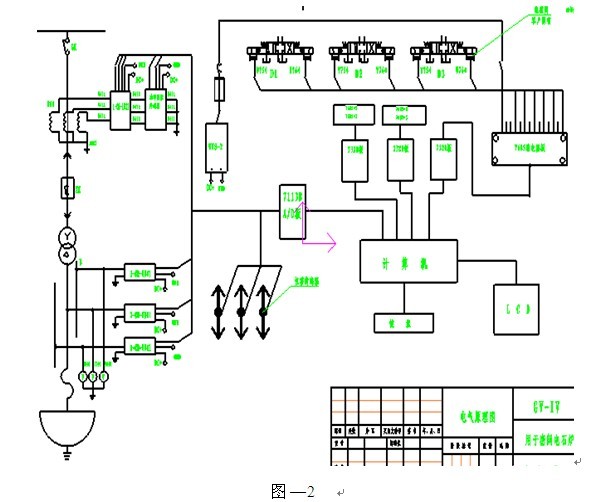

图—2 所示,是成都高威公司研发成功的GV系统的硬件原理图。系统采样信号有:高压电流互感器给出的电流信号,AC 0~5A模拟信号,经过系统配置的隔离传感器变换为DC0~5V信号,再经A/D板进行转换为数字信号给计算机计算;变压器低压侧电极电压信 号,AC0~500V,经过系统配置的隔离传感器变换为DC0~5V信号,再经A/D板进行转换为数字信号给计算机计算;电极夹持器位移信 号,DC0~5V,经A/D板进行转换为数字信号给计算机计算。

针对铁合金炉内存在两个等效电回路,而电气测量回路只有一个的特点,运用特殊独到的工程处理方法,创造性地提出运用电流变化率控制电极 升降理论(见高威公司发明专利《矿热炉电极升降自动控制的方法》),成功解决了铁合金炉三相功率平衡和电极动作频度之间的矛盾。已经投入运行的多套系统实 践效果表明,在电极插入深度适宜、稳定、三相电极功率偏差小于2%的前提下,电极升降动作频度完全满足铁合金炉冶炼要求,炉内坩埚区稳定扩大,炉况平稳。

电极升降控制基本算法:

当电流的增长率⊿I大于设定值时,电极上升一定距离并保持一定时间,直到实际电流进入死区为止。

当电流的增长率⊿I小于设定值时,电极上升到实际电流进入死区范围内为止。

当电流的减小率⊿I的绝对值大于设定值时,电极下降到实际电流进入死区范围内为止。

当电流的减小率⊿I的绝对值小于设定值时,电极下插一定深度,并保持一定时间,直到实际电流进入死区为止。

上述控制过程中,⊿I已经包含了电极消耗对电流增减的影响因素。

铁合金炉电极升降自动控制难以实现的难题是如何解决的呢?理论基础建立在高威公司发明专利《矿热炉电极升降自动控制的方法》,该理论解 决了矿热炉电极升降自动控制能不能用的问题,即解决了三相功率平衡要求和电极动作频度之间相互矛盾的问题,独创性地提出运用电流变化率实现矿热炉电极升降 自动控制的概念,为各种矿热炉电极升降自动控制难题的解决,奠定了坚实的理论和实践基础。

运用该项专利发明理论,高威节能在前几年成功解决了各种黄磷炉电极升降自动控制和大型密闭电石炉电极升降自动控制难题成果的基础上,又成功解决了大型铁合金炉电极升降自动控制的难题。

(2)电极做功点位置控制(发明专利):电 极升降自动控制的第二个难点是电极做功点位置的控制,此控制需要解决两个问题:一是三相电极做功点如何控制在同一平面?二是这个平面的位置如何控制?依据 三相电极电流变化率相同时,三相电极的电弧功率相同的理论,可以将三相电极的做功点控制在同一做功平面上。但是,如果出现炉料质量和均匀度波动较大时,会 影响电极做功点的控制。

电极做功点控制原理:

当电极升降时,计算 ︳HHA –HHB ︳≤AEDISTANCE (1-1)

︳HHB –HHC ︳≤AEDISTANCE (1-2)

︳HHA –HHC ︳≤AEDISTANCE (1-3)

是否满足,当式(1-1)、(1-2)和(1-3)全部满足时,三相电极都可以自由升、降;

当其中任何一式不满足时,则对该式涉及的两个电极位移变量大小进行判断,然后仅对位移变量较大的电极进行箝位处理,未进行箝位的电极仍可以自由升降。

运用高威公司发明专利《电石炉电极自动控制系统电极箝位的方法》所提供的解决方案,可以解决因为炉料波动影响带来的问题。此项专利提供 的方法,能够将三相电极做功点强行箝位在预先设定的两个平面之间,并设计具备自动解锁和动态箝位功能,既可以将三相电极的做功点控制在设定范围内,也可以 避免因为炉内突然变化可能引起的过载跳闸现象。

此项功能提高了炉料层电流集中度和温度场集中度,提高了料层电热转换效率。同时,因为能够将三个坩埚区控制在同一高度位置,提高了三个电极功率圆的交叉面积,提高了电弧热的集中度

和有效利用率,从而取得增产、节能的效果。

2、电极长度动态测量、控制和电极压放控制模块

铁合金炉电极长度控制,是一个长期困扰炉前操作工、炉长、车间主任、甚至总工程师的高难问题。人们一直想测量电极的真实长度,由于各种条件限制,除了将电 极全部拔出料面,用钢尺直接测量外,至今没有有效的测量方法。然而,当人们孜孜以求地寻求电极长度答案时,却忽略了最重要的问题:测量电极长度的目的是什 么?难道测量出了电极的真实长度就等于知道了电极做功点的位置吗?

(1)电极长度测量和控制的最主要目的。测 量电极长度是为了满足电极在炉内放电做功点的需要,即满足电极插入炉料深度的需要。电极长度不能过短,过短会使得功率送不满,会导致导电元件触及料面,损 坏导电元件,所以电极长度有一个最小值。同时,为了避免电极长度过长,导致电极硬断的事故,电极长度有一个最大值。因此,测量电极的绝对长度值不是目的,控制电极的长度在一个合理、安全的范围内才是最终需要追求的目的。

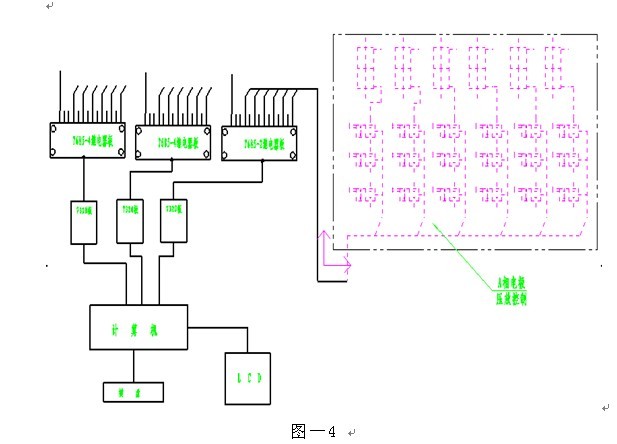

(2)GV系统的电极动态计算和管理功能。图—4 是GV系统控制电极压放的硬件原理图,计算机直接驱动7685继电器板,7685板驱动电极液压夹钳的松开、升起和下压动作,完成执行电极压放的功能。实现该功能控制原理是:依据电极位置传感器数据和电极做功点位置值的全部组合状态值,在满足四个边界条件前提下(满足电极不会出现软断和硬断、电极升降油缸不触及最高位置和最低位置),判断电极长度是否满足做功点所需长度的要求,动态调整电极压放时间周期长短,将电极长度动态控制在冶炼需要的长度范围内,从而实现不需要人工测量电极的操作。

GV系统动态控制电极压放时间长短的周期为30分钟、1个小时、2个小时三个不同的调整深度,相比人工8个小时以上才测量电极长度,然后再调整压放时间的常规做法,控制精度要高几个数量级。经过几个月实际模拟操作,此项功能实现了安全、可靠运行,取得了预期效果。

(3)电极压放时间长短的控制。电极压放时间必须满足两个条件,最短时间不能造成电极软断,最长时间不能造成电极硬断或电极壳变形。GV系统将电极压放时间限制在安全范围内,不会出现安全问题。

3、液压、风机、档位、高压分合闸、电极糊加热控制模块

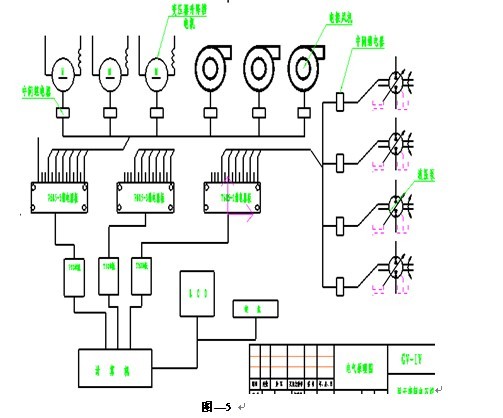

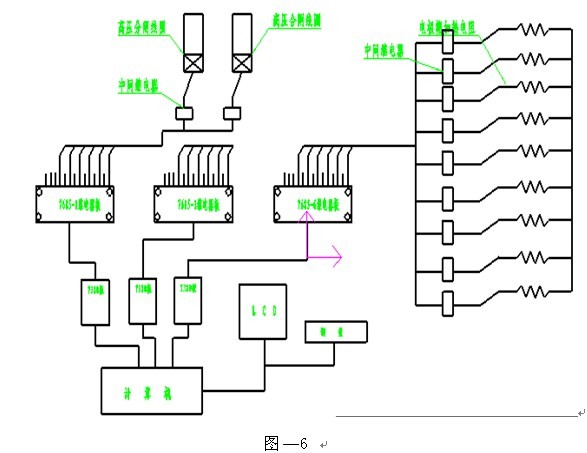

图—5 为GV系统的液压系统、电极风机、变压器档位控制硬件原理图,图—6 是电极糊加热和高压分合闸操作控制的硬件原理图。由计算机直接控制7685继电器板驱动,完成控制功能。操作者可以进行远距离操作控制,便于铁合金炉冶炼 过程的安全监督。如果出现异常,能够在第一时间控制相关操作,避免事故的发生。

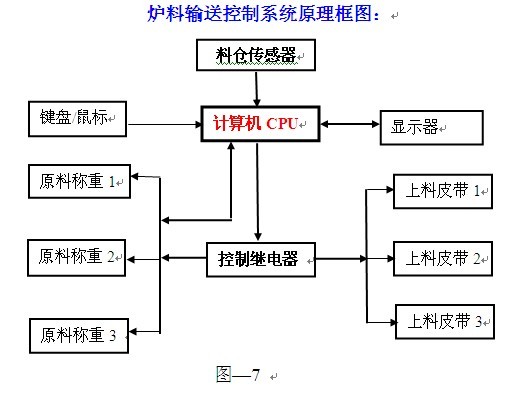

4、炉料配比匹配计算、炉料输送控制模块

铁合金炉现有的配料输送系统控制,只有按重量进行配比计算输送的功能,未考虑原料质量对产品质量和炉况的不利影响。GV系统提供的炉料 配比匹配计算功能,其基本原理是根据生产计划下达的产品质量要求,依据原料质量指标、损耗指标经验值,按照元素质量进行配比匹配计算,达到稳定炉况、稳定 产品质量、降低原料消耗的目的。

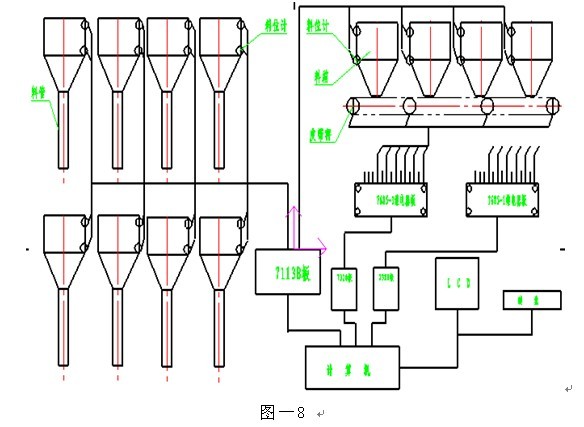

图—8 所示为供料系统硬件原理图,炉体上部料管和料斗安装有料位计,料位计输出DC0~5V信号给A/D板采样转换为数字信号供计算机计算,计算机依据料位计信 号和生产计划下达的铁合金产品质量要求、原材料质量指标,控制7685继电器板,驱动皮带秤配料,并通过皮带机输送到炉体上部的料管内。

5、冶炼过程数据记录、曲线分析管理模块

为了提高铁合金炉的操作和管理水平,GV系统设计了多个数据库,能够记录全部运行过程的所有操作和运行状况,包括:电极升降手动操作、 实时电流值、实时电压值、日冶炼时间、班冶炼时间、日自动运行时间、班运行时间、三相功率不平衡度统计值、电极位置值、日电极压放次数、原料配比数据记录 和存储,供企业管理者查询和统计分析。

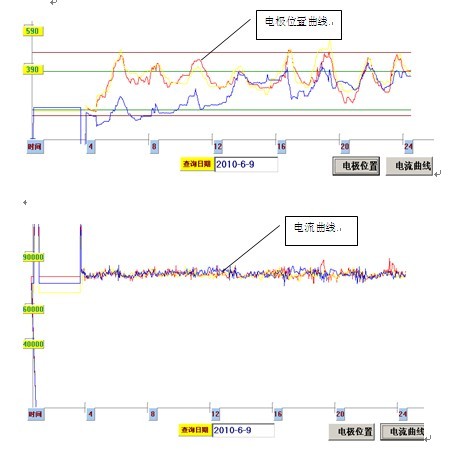

GV系统设计了电极位置曲线显示功能和电流曲线显示功能,可以方便分析炉内坩锅区连通情况和铁合金炉做功的情况。依此功能,可以优化铁合金炉的多项运行参数,为铁合金炉能够按照最佳参数运行提供了可靠保证。

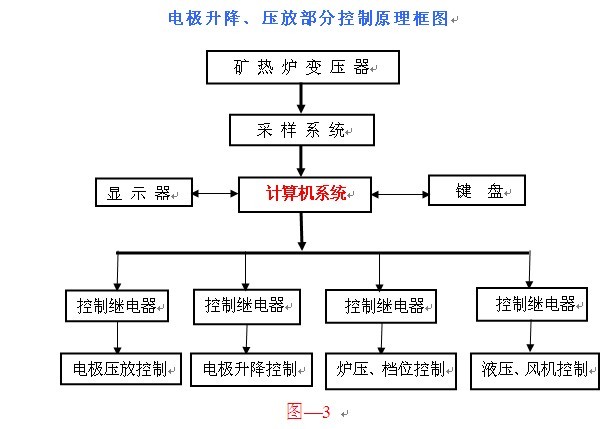

七、计算机系统集成

计算机系统集成技术在工业领域已经获得了广泛应用,但是,在矿热炉所涉及的电石炉、黄磷炉、铁合金炉等行业,还处于初级阶段。究其原因,主要是矿热炉的电极升降控制和电极压放控制尚未实现真正的自动控制。

GV系统专为铁合金炉研发的五大模块以计算机实时控制为依据,实现了真正智能化自动控制,取代了传统的PLC控制系统,是实现计算机系统集成的基础模块,为真正实现车间级和公司级的计算机系统管理奠定了基础,是目前计算机在自动控制领域的前沿技术。

计算机系统集成原理图

八、GV专家系统的优势

- 三相电弧功率平衡和电极动作频度同时满足大型铁合金炉冶炼要求。

- 三相电极做功点控制在同一平面内,热力场集 中度高,电热转换效率高。

- 电极插入深,坩埚区面积大,连通状况好。

- 电极长度控制适中,避免了电极过长和过短,可以取消人工测量电极长度的操作。

- 炉底温度高,产品质量高,产量高,电耗低。

- 多项辅助管理功能,提高炉前管理水平。

- 炉压稳定、料面温度降低,原料利用率高,节省原料。

- 电极软、硬断报警和处理功能,确保铁合金炉安全运行。

- 硬件系统安全、可靠;软件系统运行效率高、不死机。

- 安装调试、维护简便。

- 经济效益高—节能、节材、增产效果显著,综合节能效果超过5%,增产10%左右。吨产品综合经济效益增加20%元左右。