目前,钢铁工业面临的能源形势非常紧张。一方面,外购能源价格不断上涨,能源费用占成本的比例逐年加大;另一方面,我国大部分钢材的价格已基本 趋于低价格水平。因此,能源消耗对钢铁工业的发展将成为重要制约因素。实施低成本战略是钢铁企业坚持走可持续发展的必由之路,邯钢必须依靠科技进步,加强 能源管理,降低转炉工序的能源消耗,提高转炉煤气、余热蒸汽的回收量,才能实现负能炼钢。

2 邯钢转炉工序能耗的现状及分析

2.1 邯钢转炉工序能耗的现状

表1为近两年邯钢、宝钢和武钢转炉工序的能耗值。从表1可以看出,邯钢一、三钢转炉工序能耗已远远落后于宝钢、武钢,2005年其转炉工序能耗分别比宝钢高26.27kgce、40.72kgce,比武钢高22.67kgce、37.12kgce。

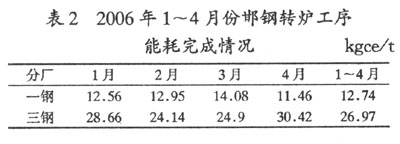

表2为邯钢一、三钢2006年1~4月份转炉工序能耗完成情况。

2.2 邯钢转炉工序能耗完成情况及差距的分析

表3为2005年邯钢一、三钢与宝钢、武钢能源介质消耗比较。从表3可以看出,邯钢转炉与宝钢、武钢有较大的差距。

由表3可知:邯钢转炉工序的差距主要是煤气、氧气消耗偏高,回收煤气、蒸汽量较小。分析其原因及影响如下:

(1)煤气消耗偏高。邯钢钢包烘烤热效率低,一钢和三钢各仅有一座钢包烘烤器是蓄热式,而宝钢、武钢钢包烘烤全部为蓄热式烘烤,同时缺乏有效的 管理,所以煤气消耗与宝钢、武钢相差较多。邯钢一、三钢消耗煤气折焦炉煤气分别为5.74m3/t、11.54m3/t,与宝钢比分别高3.52m3 /t、9.32m3/t,使一、三钢转炉工序能耗分别升高2.01kgce/t、5.32kgce/t。因此,邯钢炼钢煤气消耗还有较大的降幅空间。

(2)氧气消耗较高。主要是①转炉超装严重,炉容比偏小,喷溅严重,喷溅一次,吨钢增加氧耗0.6m3,使转炉工序能耗升高 0.2kgce/t。②炼钢用白灰质量差,转炉炼钢应使用活性白灰。邯钢一、三钢转炉氧气消耗分别与武钢比高9.67m3/t和14.3lm3/t,使工 序能耗分别升高2.99kgce/t、4.43kgce/t。

(3)回收煤气量较少。主要原因是邯钢煤气资源富裕,导致一炼钢转炉煤气用户少,遏制了一炼钢煤气回收。三炼钢2005年转炉煤气不具备回收条 件,2006年2月份开始转炉煤气回收,目前处在试运行阶段,回收量较小。邯钢一、三钢回收煤气分别与宝钢比少105m3/t和125m3/t,使工序能 耗分别升高24.82kgce/t和38.69kgce/t。

(4)余热蒸汽回收量较少。主要是转炉余热蒸汽品质差,压力波动大、含水量高,不能并入公司蒸汽管网,降低了余热蒸汽的利用率;另外公司冬季对 蒸汽的需求量大,夏季需求量小,制约了余热蒸汽的回收利用。邯钢一、三钢回收余热蒸汽分别比武钢少78.5kg/t和64.2kg/t,使两炼钢转炉工序 能耗分别升高9.08kgce/t和7.43kgce/t。

表4为邯钢一炼钢2005年、2006年1~4月能源介质消耗情况。从表4可以看出邯钢一炼钢2005全年及2006年1~4月份转炉能源消耗和回收情况的变化,转炉工序能耗随其变化而变化的情况。

表5为邯钢三炼钢2005年、2006年1~4月能源介质消耗情况。从表5可以看出邯钢三炼钢2005年及2006年1~4月份转炉能源消耗和回收情况变化,转炉工序能耗随其变化而变化。

2.3 邯钢目前实现负能炼钢,一、三炼钢煤气和蒸汽最低回收量

邯钢一炼钢转炉在现有能源消耗指标不变的情况下,实现负能炼钢转炉煤气最低回收量为70m3/t,余热蒸汽最低的回收量为62kg/t。

在现有指标不变的情况下,三炼钢目前实现负能炼钢煤气和余热蒸汽最低回收量分别为100m3/t和90kg/t。

3 邯钢实现负能炼钢的措施

3.1 建立健全能源管理制度

针对转炉负能炼钢的问题,建立健全能源管理制度和转炉煤气回收制度、能源绩效考核制度,使负能炼钢成为各级日常工作的重要组成部分,最终实现负能炼钢。

3.2 降低转炉工序的氧气消耗

(1)加强管理,采取合理的炉料结构,多吃废钢,少吃铁块。根据入炉铁水的温度情况及硅含量,制定合理的炉料结构,在保证正常出钢温度的情况下,多吃废钢,少吃铁块,一吨废钢比一吨铁块少消耗氧气40~50m3,使转炉能耗降低12kgce。

(2)转炉入炉铁水采用预处理技术,降低入炉铁水硫含量,将铁水硫含量降到0.010%以下,使转炉冶炼每炉平均减少一次后吹,氧耗降低2.75m3/t钢,转炉工序能耗降低0.96kgce/t。

(3)采用科学的炉容比,减少转炉冶炼氧耗。如三钢转炉的装入量125t,炉容比为0.71。一般百吨转炉的炉容比在0.8~1之间,炉容比较小,喷溅严重,喷溅一次,吨钢氧耗增加0.6m3,使转炉工序能耗升高0.2kgce/t。

3.3 降低转炉工序煤气消耗,钢包烘烤采用蓄热燃烧技术

钢包烘烤是炼钢工序中的重要环节之一,也是耗煤气大户。钢包烘烤采用蓄热式高效烘烤装置,较一般烘烤装置节约煤气30%左右;同时,提高钢包烘烤质量,钢包的烘烤温度1100℃,使转炉出钢温度降低20℃。并且,排烟温度150℃,可实现低CO2和NOX排放。

3.4 提高转炉煤气回收量

(1)转炉煤气回收系统采用激光在线气体含量分析仪新技术,气体浓度反应速度由原来20秒左右缩短到1秒内,此项实施后,预计每年可多回收转炉煤气1429.19万m3,降低工序能耗0.7kgce/t。

(2)转炉加强标准化操作,改进供氧制度和造渣制度,加强炉体维护减少炉口积渣,提高煤气的回收质量和数量;同时稳定、拓展转炉煤气用户,这对 转炉煤气的回收工作影响很大。如:焦化百吨5号锅炉燃烧转炉煤气,可使转炉煤气回收量提高30m3/t以上,使一炼钢煤气回收达到70m3/t以上,实现 负能炼钢。三炼钢转炉煤气回收工程目前正在试运行,待新中板投运后,三炼钢转炉煤气回收预计可达到90~100m3/t,实现负能炼钢。

3.5 提高转炉余热蒸汽回收利用量

邯钢转炉余热蒸汽存在压力波动大、含水量力再作贡献。在为公司新一轮发展提供能源保障的同时,不断减轻环境负荷,在建设资源节约型和环境友好企业方面当好排头兵。

(1)将节能降耗作为宝钢文化的一项重要内容加以宣传和贯彻。将节能降耗指标作为绿色宝钢的标志,强化管理,进一步加强全体员工的节能意识,杜绝浪费,使主要能源系统技术经济指标保持先进水平,节能降耗取得新突破。

(2)继续加大对节能降耗工作的系统策划、工作细化、成果固化。集中公司内部相关专业的人力资源,保证公司的能源稳定供应和持续进步。推进各用 能单元把节能项目和指标细化落实,主动思考,扎实推进,挖掘节能潜力,将成熟的节能技术和做法加以推广和固化。继续推进节能项目和相关工作按节点实施。

(3)节水工作要继续加大力度推进,同时要注重水质稳定和水系统生态保护。研究厂区雨水回收利用的可行性,开展护厂河水质和生态治理的研究。

(4)做好同种能源介质区域联网分析工作,做好余热蒸汽的回收利用工作,做好氩气系统的平衡工作。研究北部能源管理系统优化及运行的安全可靠性。

(5)通过自主创新,形成具有宝钢自主知识产权的能源管理与节能技术。提倡自主创新、自主集成,对厂区内成功应用的节能技术要快速推广。依托科技进步,优化生产组织,大力推广节能新技术、新工艺的应用。