1.前言

近 几年,随着各种各样的再牛纤维不断的研制和开发,诸如大豆纤维、竹纤维与一些天然纤维的混纺纱线,具有良好的透湿性,舒适的服用性,制成的针织内衣和高档 面料,深受人们的青睐,在众多的天然和再生纤维之中,粘胶及其粘/棉混纺纤维在市场上依然占有重要的地位,这类纺织品具有手感柔软、吸湿性好、尺寸稳定性 好、光泽好、强力高等特点。但粘胶纤维属于再生纤维素纤维,其为皮芯层结构,在染整湿加工过程中强力较低,且不耐强碱,要求工艺时问不宜过长。

同 时,目前染整企业面临能源紧张、环境污染和质量要求的不断提高,这样使染整工作者更加重视工艺改进和缩短流程等方面的开发。本文主要对粘胶/棉混纺纱线的 中深色染整工艺,进行节能工艺的可行性优化实验,结合粘胶/棉混纺纱线的特点,将前处理和活性染色以同浴的方法进行,即文中所介绍和推广的练染同浴法工艺 (Scour Dye Applications),经过一系列的试验,进行可行性探讨,从而符合节能、降耗、减排的要求。

2.试验部分

2.1材料及仪器

2.1.1规格品种

50/50粘胶/棉纱

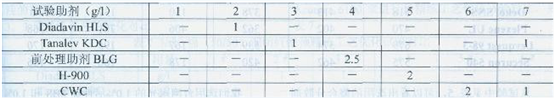

2.1.2助剂

精练剂:三合一精练剂BLG(宝时)、精练剂H-900(南通永禹)、精练剂CWC(苏州莱德)、高效精练剂Diadavin HLS 200%、练染同浴助剂Tanalev KDC(拓纳)。

螯合剂:Acumer 6100(罗门哈斯)、Dekol SNS(巴斯夫)、Plexene UL、Levquest L-983(拓纳)、Securon 540(科宁)。

染色代用碱A、B,皂洗剂NRC(宝时)、纯碱、元明粉等。

2.1.3染料

我们选择目前许多工厂常用的活性染料,如:永光染料的Everzol ED、万得染料Megafix B型系列、日本化药Kayacion ELE型、日本住友SumifixHF等活性染料。

2.1.4仪器

常温振荡染样机(台湾高铁)、红外线染样机(台湾瑞比)、标准牢度皂洗仪器、Y571B型耐摩擦色牢度仪、ZBD白度仪、测色配色仪(Datacolor SF600 PLUS—CT)。

2.2工艺流程及节能工艺设计

2.2.1常规工艺流程

胚纱准备——常规前处理——染色——染色后皂洗——柔软处理

2.2.2关于节能工艺

目前在生产粘胶及其粘/棉纱线中深色的前处理中,多数一些工厂会采用常规的氧漂工艺,也有部分工厂采用酶精练或者预精练工艺的。常规工艺流程时间长,能源消耗比较大,因此选择合适的节能工艺来进行生产。

节能工艺实验方案一:一浴两段法,胚纱准备——染色前预处理——染色——染色后皂洗——柔软后整理

节能工艺实验方案二:练染同浴法,胚纱准备——练染同浴——染色后皂洗——柔软后整理

2.2.3练染同浴工艺

先根据胚纱的含杂和生产用水的含重金属硬度来考虑,是否采用练染同浴法,选用染色代用碱和染色后高效皂洗工艺等,从而达到缩短前处理和染色的加工时间、减少能源消耗的节能日的。

2.3测试评定

2.3.1渗透性

将已前处理预精练过得半成品纱线烘干,然后将试样品放置在水中,观察纤维的沉降速度,并记录时间(秒)。

2.3.2白度

将已前处理预精练过得半成品纱线烘干,在织机上织成小片,叠成四层,在ZBD白度仪上测试。

2.3.3染色牢度

皂洗牢度测试:采用耐洗色牢度IS0105-C03-1989标准

耐摩擦色牢度测试:采用GB3920-1997《纺织品耐摩擦色牢度实验方法》标准。

3.工艺试验结果与讨论

3.1预精练工艺中精练剂的选择

3.1.1精练剂的预精练性能比较

我 们设想中的预精练工艺和常规的练漂工艺的流程明显缩短,这对选择精练剂性能的要求提高了,我们要考虑选择有效去除粘胶和棉/粘胶纤维上蜡质、润滑剂等杂质 的精练剂,同时膨胀润湿纤维表层的棉籽壳,保持纤维有一定的渗透性。再次,从清洁生产和节能工艺的角度来看,湿加工过程中产生的泡沫少,从而逐步考虑是否 可以练染同浴工艺或一段两步法预处理和染色工艺。

我们选用粘胶/棉纱线(50/50)来进行试验,前处理预精练的试验工艺初步采用:(1)试验浴比1:10;(2)预精练温度85℃,保温时问20分钟,然后洗净。通过试验后,见表1、表2。

表1前处理预精练助剂选用对比试验

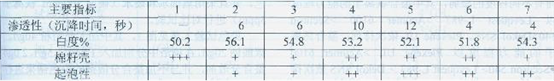

表2前处理预精练助剂对比主要指标的结果

注:棉籽壳的存在情况的评价:棉籽壳少“+”棉籽壳中等“++”棉籽壳较多“+++,’处理液巾的起泡性评价:起泡低“+”起泡巾等“++”起泡较多“+++’

通 过试验中,由表2得出,其中的2#、3#的去杂效果最好,从处理后的渗透性比较,以表面活性剂为主处理的6#、7#效果良好,但有起泡性较大。从预精练的 综合效果依次来看:2#>3#>7#>4#>5#>6#>1#,其中2#、3#、7#的预精练工艺,基本符合湿加工 过程中产生的泡沫少、精练效果良好、少水洗的设想要求。