目前城市垃圾的处置,主要采用焚烧和填埋方法。垃圾焚烧处理可使垃圾体积减少90%左右,但仍有20%~30%的质量留在了灰渣当中。

目前垃圾焚烧灰渣主要作为修路和水泥的替代骨料或填料 。日本采用垃圾焚烧灰生产水泥,建设了生产能力为50 t/ d 的实验生产线,生产水泥的原料中,垃圾焚烧灰渣占20%~30%。

垃圾焚烧灰渣颗粒床干法除尘脱硫工艺方法,为垃圾焚烧灰渣资源化利用提供了一条新的途径。该技术将垃圾焚烧灰渣添加不同配料混合后,制成直径1~5 mm的颗粒,经过特殊活化处理后,送入颗粒移动床干法脱硫除尘装置内,用来脱除燃煤烟气中的SOX 等有害气体。

我国目前已经工业应用的大部分湿法脱硫装置都存在二次污染问题 ,解决了空气中的污染,却带来了水中和地下的污染,而且烟气带水严重,烟风道和引风机易受腐蚀,有的新装设备运行不到一年甚至半年就需更换管道和引风机, 运行和维护费用太高。如果采用灰渣颗粒床干法除尘脱硫工艺方法,除可避免上述问题,还能做到以废治废,并将大大降低燃煤烟气净化成本。

同时该技术工艺简单,设备投资和运行管理费用低廉。

1、垃圾焚烧灰渣特性

垃圾焚烧灰渣主要分为底灰和飞灰。底灰包括炉排渣和炉排间掉落灰,底灰占灰渣总量的80%左右,主要由融渣、黑色和有色金属、陶瓷碎片、玻璃和其它一 些不可燃物质及未燃有机物组成。飞灰指在烟气净化系统中收集到的残余物,占灰渣总量的20%。垃圾焚烧炉渣中的可浸出重金属、dioxin、呋喃等物质直 接利用可能会对人类健康和环境造成不利影响,因此,灰渣在利用以前,须进行预处理。据文献报道,城市垃圾焚烧灰渣的重金属浸出浓度及有害元素的含量均未超 过直接作为水泥原料允许的范围。

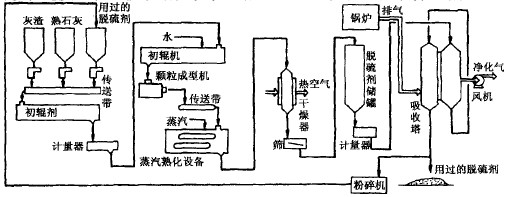

图1 灰渣颗粒移动床干法除尘脱硫工艺

2 、工艺过程

煤中通常含有0. 3%~2%的硫,通过燃烧,与氧反应生成SOX 等有害物质。从烟气中除去SO2 的技术大致可分为干法和湿法两大类。

垃圾焚烧灰渣颗粒移动反应床属于干法除尘脱硫技术,其工艺过程为(如图1 所示) :垃圾焚烧灰渣添加煤灰、石灰石或者消石灰以及使用过的脱硫剂(包括CaSO4)按一定比例用水混和后挤压成1~5 mm直径的颗粒,经特殊活化处理后进行排烟脱硫。吸收塔由前置吸收段和主吸收段两部分组成。锅炉排气先经前置吸收段再导入主吸收段,前置吸收段主要除去烟 气中的粉尘,SO2大部分由主吸收段吸收,脱硫剂从主吸收段上部加入,在塔内一面往下移动,一面吸收SO2 ,脱硫剂从主吸收段下部排出转入前置吸收段内,在前置吸收段中脱硫的移动速度比在主吸收塔要快,目的是防止因粉尘堆积造成的通气阻力增大,采用两段吸收对 提高脱硫剂的钙利用率很有效。前置吸收段中的脱硫剂捕集了粉尘和吸收了SO2 后,从该塔的下部排出。一部分脱硫剂原料收回利用。主要的脱硫反应方程如下:

SO2 + 0. 5O2 SO3

CaO + SO3 CaSO4

工艺特点:在吸收剂的制备过程中,采用了蒸汽养护和干燥工艺,用于增强其脱硫活性;另外灰渣中的Al2O3 、SiO2等也能增强其脱硫活性。烟气经前置吸收段除去粉尘后,引入主吸收段,这种两段方式有利于提高脱硫剂中钙的利用率。颗粒填充床形式有利于烟气除 尘。烟气温度约200 ℃,吸收剂在100~300 ℃的温度范围内能有效吸收SO2。

3、实验研究

为了验证不同配方的颗粒脱硫剂和运行参数等对颗粒床烟气脱硫效率的影响,搭建了小型脱硫实验台,开展了脱硫实验研究。自鼓风机来的空气先经过玻璃转子 流量计,再送入电加热器,在电加热器中空气被加热到150~600 ℃。SO2气体由钢瓶经流量计计量后,送入气体混合加热管与热空气混合。均匀混合的含高浓度SO2 的热空气进入颗粒脱硫塔。颗粒脱硫剂由振动给料机从颗粒脱硫塔的上端进入床内填充料层,含硫气体经过填充料层时被脱除掉硫份,干净的空气从气体出口排出。 颗粒料床内的物料通过底部卸料机排料。实验中保证颗粒床内的料层高度不变。在脱硫塔中,颗粒自进入料层后一边吸收SO2 ,一边缓慢向下移动。当移动到排料口时,该颗粒已基本失去脱硫效能。因此必须控制移动速度等参数。

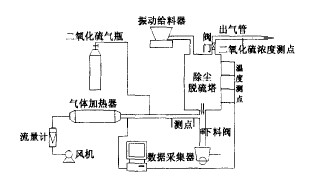

图2 是小型颗粒床实验系统

实验过程中,在气体进口和出口抽取气体进行在线分析,实验采用德国进口Testo - 350XL气体分析仪进行成分分析。温度通过数据采集器由计算机自动记录和分析。实验开展了气体温度、颗粒给料量等参数对填充床干法脱硫效率影响的研究。 颗粒床脱硫塔内径80mm ,高为200mm。通过玻璃浮子流量计控制进入装置的空气和SO2 的流量;采用U 型管记录脱硫塔颗粒料层的阻力,以便判断调整颗粒料层的高度。

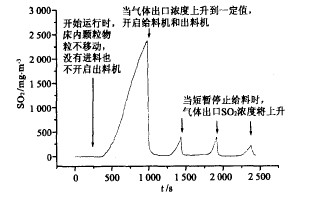

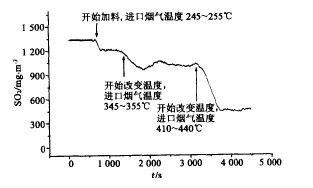

图3 排放气体的SO2 浓度与运行时间和操作条件关系

图3 为颗粒填充床运行时间与出口气体的SO2浓度的关系曲线(1 号颗粒脱硫剂,温度210℃,初始静止料高110 mm)。当给料器和出料器都不开启,床内填充新的颗粒脱硫剂时,即脱硫塔中的脱硫料不变时,通过实验来验证这一脱硫料层的脱硫效率与运行时间之间的关系。 随着时间的延长,颗粒脱硫剂吸硫(或固硫) 的能力逐渐饱和,反应能力逐渐下降,当出口SO2 浓度与进口相差不多时,说明颗粒脱硫剂已经全部老化。此时添加新料,放掉老料,脱硫能力迅速提高;短暂的中止给料,会引起出口SO2 浓度的相应升高。实验说明脱硫剂对脱硫有明显的效果,通过计算可获得该工况下脱硫剂的老化速度。

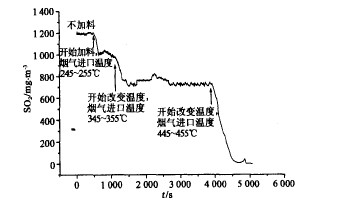

烟气进口温度的不同,会影响到颗粒脱硫化学反应速率和效率。图4 为烟气进口温度对颗粒床脱硫效率的影响曲线(ΔP = 82. 86~104. 43Pa ,气体流量:18 m3/ h ,给料量2. 86 kg/ h) 。2号颗粒剂中添加催化剂,颗粒粒径为3 mm。实验初始时,床内填充没有脱硫性能的颗粒物料。含硫气体通过料层时SO2 浓度基本不变,其平均浓度为1 200 mg/ m3 。烟气进口温度控制在245 ~255 ℃范围内时,运行一段时间后,床内物料温度分布保持不变。这时开启给料机和出料机,颗粒脱硫剂进入料层开始脱硫,随着床内新料逐渐固硫,排气出口SO2 浓度逐渐下降。当运行一定时间后床内物料脱硫能力的分布基本不变。这时出口SO2 浓度不再下降而保持950 mg/ m3 不变。这时的脱硫效率为对应工况下的稳定运行效率。通过计算,可知此时的脱硫效率约为21 %。稳定7 min 后,逐渐加热气体温度,控制烟气进口温度为345~355 ℃时,可以看到SO2 浓度随着温度的升高而逐渐降低,降低到大约700 mg/ m3 趋于稳定,说明达到了此温度范围内的脱硫最大值,此时的脱硫效率约为40 %。升高温度到445~455℃时,脱除率达到98 %。在实验过程中出现小的波动,属于正常的实验参数小范围波动,不影响实验趋势的分析。可见,温度对SO2 脱除率有很大影响。温度升高,脱除率增大。因此要根据实际情况要求选择合适的工作温度段。

图4 进口温度对脱硫效果的影响(加催化剂)

图5 进口温度对脱硫效果的影响(无催化剂)

图5 为投放3 号颗粒剂(基本配方与2 号一致,但不添加催化剂,粒径为3 mm) 的情况下的烟气进口温度对颗粒床脱硫效率的影响曲线(ΔP= 82. 86~104. 43 Pa ,气体流量: 18 m3/ h ,给料量:2. 8 kg/ h) 。可以看出,整体反应趋势两者基本相同,但不加催化剂的脱硫颗粒对温度反应不灵敏,即脱硫效果受温度控制程度相对较小,而且脱硫效率降低。

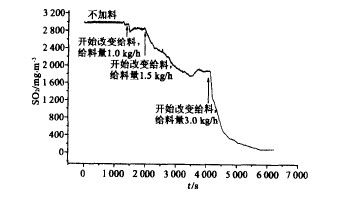

给料速率对颗粒床脱硫效率有较大影响。图6 为给料速率对颗粒床脱硫效率的影响曲线(进口流量:20 m3/ h,颗粒粒径为1. 5 mm,不添加催化剂) 。实验初始时,床内填充了没有脱硫性能的颗粒物料。当含硫气体通过料层时SO2 浓度基本不变,为3 000 mg/ m3 。烟气进口温度控制在240~255 ℃运行一段时间后,床内物料温度保持不变。开启给料机,颗粒脱硫剂进入料层开始脱硫,随着床内新料逐渐固硫,出口SO2 浓度逐渐下降。运行一段时间后,床内物料脱能力的分布保持不变。这时出口SO2 浓度不再下降而保持2800mg/ m3 不变,对应的给料率为1kg/ h 。

稳定运行一段时间后,将给料率增大至1. 5kg/ h ,可以看到SO2浓度进一步逐渐降低。当运行一段时间后,床内颗粒脱硫能力的分布和温度的分布保持不变, 此时脱硫效率基本稳定, 为1900 mg/ m3 ,说明达到了此给料率下SO2去除率的稳定值,此时脱硫效率约为35 %。稳定一段时间后,再将给料率增大到3kg/ h ,可以看到SO2浓度又进一步降低,当运行一段时间后床内颗粒脱硫能力逐渐稳定,出口SO2浓度为100 mg/ m3 ,此时脱硫效率约为96%。可见,给料速率对SO2脱除率有很大影响,随着给料速率的加大,脱硫效率十分明显。

图6 给料速率对颗粒床脱硫效率的影响

4、效益分析

垃圾焚烧后灰渣重量一般为垃圾重量的20% ,如日处理垃圾量为1000 t ,则日产垃圾灰渣200t。用灰渣做成颗粒脱硫剂,一般按70 %配比添加灰渣,200 t 灰渣可生产285t 颗粒脱硫剂。实验显示,燃烧含硫量为1%~2%的煤,如

果要达到90%的烟气脱硫效率,脱硫颗粒平均消耗量为0. 04kg/ (m3˙h)。因而,285t 脱硫颗粒剂可净化烟气296 875m3/ h ,相当于可用来净化蒸发量为180 t/ h 锅炉的烟气。由于焚烧灰渣为废物利用,因而脱硫颗粒原材料的费用很低。如果颗粒脱硫剂按0. 5 分/ kg计,一月为42750 元,一年513 000元; 耗电为1 600kW˙h/ d ,按0. 5 元/ (kW˙h 计算,每月电费为2.4万元,每年电费为28. 8万元。年运行费用在80万元左右。而如果采用典型的石灰石—石膏法脱硫,年运行费在300 万元左右。180 t/ h锅炉的脱硫工程造价:石灰石—石膏法脱硫工程造价为7000万元左右,而灰渣颗粒床干法脱硫工程造价为3000~4000万元。可见,采用灰渣颗粒床干 法脱硫技术,除了明显的社会效益外,还有十分可观的经济效率。