技术介绍:

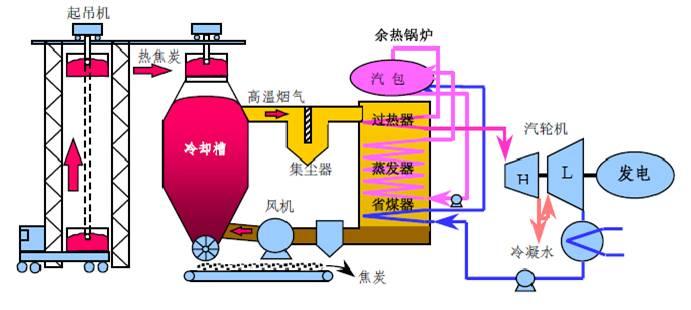

在干熄焦过程中,1000℃的红焦从干熄炉顶部装入,130℃的低温惰性循环气体由循环风机鼓入干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭(低于200℃ )从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

技术优势:

1 吸收红焦的热量,节约能源

传统的熄焦方法采用喷水降温,红焦显热浪费很大。干熄则吸收红焦的80%左右的热量使之产生蒸汽。

2 改善焦炭的质量

焦炭在干熄炉的预存室里有一个再炼焦的过程,再加上它随着排焦均匀的下降和缓慢的冷却,因此焦炭裂纹较少,强度较好。再则干熄焦炭与焦粉容易分离也减轻筛分的困难,焦粉又可作为烧结的重要原料。

3 改善环境,减少污染

节能效益:

采用干法熄焦,每处理1t焦炭,可以回收约为1.35GJ的热量。

干熄焦技术对炼焦工序可实现吨焦节能40 kg 标煤, 按目前我国重点大中型企业高炉入炉焦比吨铁平均390 kg 计算, 可使吨钢能耗降低15 kg 标煤。

对于一个规模为100 万t/a 焦化厂而言,每年可以减少8 万~10 万t 动力煤燃烧对大气的污染,相当于减排烟尘140~180 t/a、SO2 1 280~1 600t/a、CO2 10 万~17.5 万t/a,可降低炼焦能耗45~55kgce/t。