目前,我国经济的发展还处于较为粗放型阶段,万元产值能源消耗远高于西方发达国家。纺织行业是劳动密集型行业,纺织工序流程长、设备多、能耗大。统计数据显示,20()3年以来我国纺织主要集群地织机规模接近百万台,因此织造企业能源消耗的控制,不仅可使织造厂获得可观的经济效益和良好的社会效益,而且对于缓解我国的能源消耗具有重要的意义。

1 浆纱节能技术分析

1.1 浆纱蒸汽冷凝水的回收利用

安徽省阜阳华源纺织有限公司对浆纱蒸汽冷凝水的回收利用进行了探索,实践证明,浆纱蒸汽冷凝水用于调浆用水,既节约过热蒸汽又节约用水,浆纱冷凝水利用效果良好。

1.2 新型上浆技术的应用

高压上浆、泡沫上浆、溶剂上浆和热熔上浆等的研究,在很大程度上是从节能出发的。

高压上浆是美国West Point公司在1978年推出,并被其它公司竞相效仿的一种高效上浆技术。高压上浆技术的应用使浆纱速度大为提高,能量节约十分显著,并且上浆质量也有所提高。高压上浆使压出加重率降低,因而压出回潮率成比例降低,使烘干用的蒸汽能耗降低30%,左右。

热熔上浆是指毛纱在上浆过程中,通过一套热熔上浆装置,将熔化了的浆料施于毛纱表面而达到上浆之目的。采用热熔上浆,可以使毛纱的毛羽大幅度减少,降低浆纱能源消耗约80%,左右,并且取消了浆纱机。

泡沫上浆是使用高浓度的浆液在发泡装置中形成泡沫由罗拉刮刀将泡沫均匀涂抹在经纱上,再经压浆辊轧压,泡沫破裂,浆液对经纱作适度的浸透和被覆。在泡沫上浆过程中,浆纱压出回潮率很低,为50%~80%或更小,这种方法既节能又节水。

溶剂上浆是利用低沸点、低比热的有机溶剂代替传统水溶剂对经纱进行上浆。溶剂上浆是在专门设计制造的溶剂上浆机上进行的。上浆溶剂选择无毒性、不易着火、安全临界值相当高的有机溶剂,还能溶解于水,在水中容易退浆。由于所采用的溶剂蒸发快,对纱线的浸润性能好,因此浆纱能耗大大降低。

2 织造节能技术分析

据资料统计到2004年,我国棉纺织行业织机达91万台,2004?2007年无梭织机占有率从25.3%达到40.39%。有梭织机单位能耗(以织造每平方米布计算)最高,而无梭织机依次为片梭织机最低、喷水织机次之、喷气织机与剑杆织机最高。我国棉纺织行业织机主要以有梭织机和喷气织机为主,下面就这两种织机来分析它们的节能技术。

有梭织机的应用已经成熟,节能技术措施主要体现在节电开关、节电皮带盘、节电皮带和滚动轴承的应用。

2.2 有梭织机节能措施

2.1.1 节电开关

织机电动机通过三角皮带直接传动活套在主轴上的三角皮带轮,开车时三角皮带轮压向与主轴固定在一起的离

合器,在离合器的外圆锥面上固装着摩擦片,由于皮带轮与离合器的摩擦作用,使主轴随之转动;关车时,皮带轮与离合器脱离接触,从而使主轴停止回转,此时三角皮带轮依然在空载转动。安装节电开关后,由开关信号检测传感器送出停车信号,经逻辑处理判断后发出信号,将三相电器开关断掉,电机断电停转,使电机空耗问题得到解决,待故障排除后,可第二次开车。电机空载启动一次所耗的功与空载运行2.5 s的功相等,因此织机每次停台时间只要超过2.5 S安装节电开关即可节电。停台率越高,节电效果就越显著。国内曾开发使用过CJ3?10、J3一GL等多种型号织机节电开关,经一些纺织厂使用表明,一般节电效果在6%~15%左右。

2.1.2 节电皮带盘

在曲轴的一个运动周期内,织机在开口、投梭、打纬时会产生不均匀负荷,导致电机处于不均匀负荷运转。当曲轴处于投梭和综平位置时负荷较大,电机消耗功率较大,因而此时输入电流增大。当曲轴处于前心和后心位置时负荷较小,电机消耗功率小,因而此时输入电流减小。

节电皮带盘是在电动机的皮带盘上加装一套弹簧传动装置,该装置节电基本原理主要是在织机电机驱动系统中增加一个弹性环节,通过弹簧的扭矩补偿作用原理,消除织机不均匀负荷对电机正常稳定负荷运转产生的影响。当电机外载负荷发生变化时,弹簧扭角也随之发生变化,即外载负荷变大时弹簧扭紧,外载负荷变小时弹簧放松。弹簧一紧一松的作用,使电机不再处于轻载和重载交替的不合理状态中运转,从而达到节约用电的目的。该节电装置经多机台长时期使用,织机单耗下降15%左右。

2.1.3 节电皮带和滚动轴承

电机一般使用多根三角带传递功率,由于三角带之间张力差异较大,张力小的打滑严重,传递效率低。采用尼龙片基平皮带,由于其强度高、挠曲性好、摩擦系数稳定、柔软附着性良好,传递效率可达98%以上,因此,高强度尼龙片基平皮带显著地减少了功率损耗,所以被称为节电皮带。织机使用节电皮带,可节电6%~14%。

有梭织机多使用滑动轴承,摩擦阻力大,消耗能量较多。在踏综杆转子、吊综轴、主轴、中心轴等处使用滚动轴承,可以节省用电。

2.2 喷气织机节能措施

喷气织机节能措施是当前研究的热点,管道片和异形筘约束气流的技术基本成熟,当前节能技术措施主要体现在节电辅助喷嘴的应用和喷气引纬工艺的优化上。

2.2.1节电.辅助喷嘴

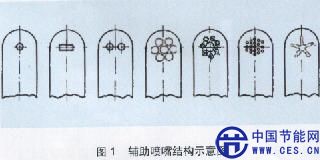

常见的辅助喷嘴为上扁下圆的空心管,压缩空气射流从管壁孔中射出,出流孔有多种形状(图1)。辅助喷嘴分为少孔的单圆孔、单矩形孔、等径双圆孔喷嘴和多孔的等径7圆孔节能8圆孔(周围等径7小孔加中心1大孔)、等径19圆孔和条缝星形孔喷嘴,能产生不同流量的射流。多孔形喷嘴能减少射流的扩散,提高射流的集束性能。陕西五环集团股份有限公司和西安工程大学的专家就单孔、等径双孔、等径19孔和节能8圆孔等4种喷嘴进行了辅助喷嘴压力与流量关系、辅助喷嘴中心风压的测试。测试结果表明:同压力下,节能8圆孔的流量最少,等径19圆孔次之,单孔和等径双孔最多;入射距离在15~30 mm之间,风压衰减不匀率从小到大的排序分别为节能8孔型、等径19孔型、等径双孔型、单孔型。另外节能8孔型在同机型、同车速、同产品的生产条件下,都能正常开车运转,且主、辅喷嘴的供气压力下降总和约在20%左右,节能效果显著。

确定合理的引纬工艺参数可使织造厂既可以提高生产效率,又可以节约能耗。

(1)主喷与辅喷供气压力

喷气织机耗气的90%以上是主喷嘴、辅助喷嘴和张紧喷嘴,其余为储纬器穿纱用气和清洁用气,所以降低喷嘴用气是降低喷气织机能耗的关键。

喷嘴压力工艺包括:主喷嘴微风压力、主喷嘴引纬压力、辅喷嘴引纬压力、拉伸喷嘴压力。微风压力一般为0.07~0.1 MPa,主喷嘴引纬压力一般在0.4 MPa左右,辅助喷嘴与拉伸喷嘴引纬压力比主喷嘴引纬压力高0.05~0.1MPa。为了降耗,在保证引纬顺利进行的前提下尽量选择较低气压。

(2)辅喷嘴安装间距

辅助喷嘴沿着钢筘排列每隔60~80 mm安装一个,在保证引纬顺利的前提下,尽量选择间距上限,以便减少喷嘴的个数,达到节能目的。

(3)辅喷嘴供气时间

为了减少能耗,辅助喷嘴都要分组依次供气,第一组辅助喷嘴的始喷角可与主喷始喷角相同,第一组辅助喷嘴的关闭时间和以后各组辅助喷嘴的开闭时间可以按照辅喷先行角和辅喷滞后角通过频闪观测仪进行确定;也可以采用简便的办法进行确定,即后一组辅喷的开启时间较前一组的开启时间晚1 5。~20。,因为喷气织机每组辅助喷嘴的开启与关闭时间约为80。左右,所以前后两组重叠供气时间约为60。~65。