一、技术名称:多喷嘴对置式水煤浆气化技术

二、适用范围:化工行业煤制合成气

三、与该节能技术相关生产环节的能耗现状:

同等产量条件下常压固定床技术:比氧耗380 Nm3O2/kNm3(CO+H2);有效气成分CO+H2, 含量60%~70%;碳转化率78%;年消耗71 万tce。

四、技术内容:

1.技术原理

水煤浆、氧气进入气化室后,相继进行雾化、传热、蒸发、脱挥发分、燃烧、气化等6 个物理和化学过程,煤浆颗粒在气化炉内经过湍流弥散、振荡运动、对流加热、辐射加热、煤浆蒸发与挥发份的析出和气相反应等,最终形成以CO、H2为主的煤气及灰渣。产生的合成气经分级净化达到后序工段的要求,同时采用直接换热式渣水处理系统。

2.关键技术

多喷嘴对置式水煤浆气化技术采用四喷嘴撞击流、预膜式喷嘴,加强混合,强化热质传递。

关键技术设备包括:

1)由喷淋床与鼓泡床组成的复合床高温煤气洗涤冷却设备;

2)合成气“分级”净化。由混合器、分离器、水洗塔组成的高效节能型煤气初步净化系统;

3)直接换热式含渣水处理系统;

4)预膜式长寿命高效气化喷嘴;

5)结构新颖的交叉流式洗涤水分布器;

6)国内首次成功实施停运气化烧嘴在线带压投料的操作技术。

3.工艺流程

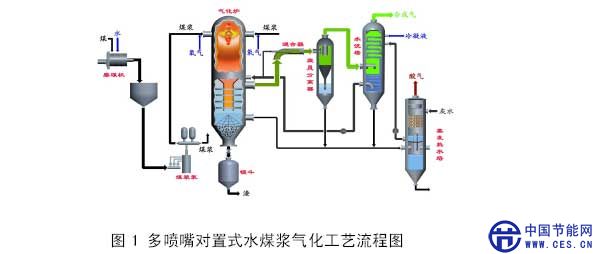

通过喷嘴对置、优化炉型结构及尺寸,在炉内形成撞击流,以强化混合和热质传递过程,并形成炉内合理的流场结构。主要包括煤浆制备、输送单元,多喷嘴对置式水煤浆气化单元,煤气初步净化单元和含渣水处理单元,其中关键单元为气化、煤气初步净化和含渣水热回收。

具体工艺流程见图1。

与引进的水煤浆气化技术相比,采用该技术可使比氧耗降低7.9%,比煤耗降低2.2%。

以北宿煤为原料,合成气有效气成分(CO+H2)含量84.9%,比氧耗309Nm3O2/1000Nm3(CO+H2),降低7.9%;比煤耗 535kg/1000Nm3 (CO+H2),降低2.2%;碳转化率98.8%,提高2~3 个百分点;产气率2.20 Nm3/kg;有效气成分提高2~3 个百分点;CO2含量降低2~3 个百分点。

六、技术应用情况:

2005 年通过中国石油和化学工业协会组织的工业示范装置现场168 小时连续满负荷运行考核,2007 年获国家科技进步二等奖,并拥有多项专利,具有完全自主知识产权。目前已推广至国内13 家企业,共35 台气化炉。与引进的气化技术相比,氧耗节约7%,煤耗节约2.2%,有效气成分提高2~3 百分点。2008 年7 月与美国Valero 公司签订技术许可合同,实现了国产化煤气化技术的首次技术输出。

七、典型用户及投资效益:

典型用户:兖矿国泰、兖矿鲁化、华鲁恒升、神华宁煤、江苏索普、江苏灵谷、安徽华谊、滕州凤凰等。

1)兖矿国泰化工有限公司。

建设规模:两台日处理1150t 煤多喷嘴对置式水煤浆气化炉。主要改造内容:配套新建24 万t/a 甲醇的煤气制备,节能技改投资额25000万元,建设期2 年。年节能5.3 万tce,年节氧、节煤经济效益约5900 万元,投资回收期4 年。

2)兖矿鲁南化肥厂。

建设规模:一台日处理1150t 煤多喷嘴对置式气化炉。主要

改造内容:配套新建24 万t/a 合成氨的煤气制备。节能技改投资额12000 万元,建设期2.5 年。年节能2.4 万tce,年节氧、节煤经济效益约3200 万元,投资回收期4 年。

八、推广前景和节能潜力:

2008 年我国合成氨产量约5000 万t,甲醇产量约1100 万t,两者折合总氨产品产量已超过6000 万t,消耗能源1.1~1.2 亿tce。在这些总氨产品产量中,约75%的产量以煤气化为源头,其中约50%采用常压固定床煤气化技术。预计到2015 年可通过技术改造,使先进煤气化技术推广率达到本行业的30%(共推广1800 万t/a 总氨能力规模)。如果其中1/3 采用多喷嘴对置式水煤浆气化技术,则届时可形成130 万tce/a 的节能能力。