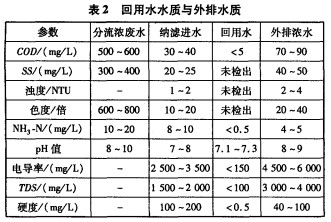

微絮凝一超滤作为膜分离单元前的深度过滤单元,可将水中污染物降至极低,确保膜分离单元的进水水质,延长膜使用寿命,尽可能降低膜材损耗。废水经前述处理后,其中污染物浓度已很低,选用适当低压NF膜作为废水回用终端单元,用于脱除无机盐和残余的有机物,使其既能满足印染工艺用水要求,又尽可能取得大的膜通量,减少运行费用和投资。本技术工艺回用处理含活性染料为主的印染废水,其处理费用仅为0.59t,回用水处理成本低于1.5t产水,废水回用率可达50%以上,其产水主要水质指标见表2。

表2表明,出水水质完全满足印染企业生产用水要求,且由于废水经过有效的深度处理,膜分离后的外排浓水能稳定达到排放标准。

该企业原外排废水约6000m3/d,清浊分流后4500m3/d进入废水回用处理系统,2500m3/d优质产水回用到生产上,2000m3/d浓水达标排放,补充新鲜水量只需2000m3/d。

该企业原废水处理系统运行费用1.22元/t,河水净化处理费1元/t,加上排污费0.7元/t,以6000t/d计算,企业原用水及废水处理成本为17520元/d。实行废水清浊分流和废水回用后,企业用水及废水处理成本11055元/d(废水处理费+河水净化费+回用水处理费+排污费=4500×0.59+3500×1+2500×1.4+2000×0.7),每天可节省运行费用6465元,年节省213万元左右。

该企业年产10000t色纱,新鲜水消耗由198吨水/吨纱降至66吨水/吨纱,远低于纺织业(棉印染)清洁生产标准一级要求(针织印染产品100吨水/吨纱)及印染行业准人条件(新建企业100吨zK/吨纱,现有企业130吨吨纱);同时企业年废水减排量约130万t,年减排COD量约l10t。若对以自来水为生产用水的印染企业而言,其自来水费约2t,应用本项技术取得的经济效益更大。

2.3印染污泥干化减量

印染废水处理过程需使用大量混凝剂以脱除废水的色度及部分COD,从而产生大量的印染污泥。印染污泥在我国部分地区已被列为严控物质。

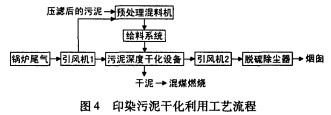

为解决印染污泥的出路问题,笔者对污泥基本性质、干燥特性、干燥工艺、干燥过程污染物释放特性进行了研究,成功研发了能够充分利用印染厂锅炉烟道尾气余热的污泥干化减量技术,其工艺流程见图4。

图4工艺中,污泥预处理混料机由桨叶式干燥机改造而成,在干燥机简体中设置烟道气进出口,以通人烟道气加速污泥干燥,适当减小桨叶间距离可以增强桨叶对污泥的搅拌作用,并在出口设置造粒装置,对污泥进行造粒。

复合热源立式污泥干化机是在多盘连续干化机基础上开发的。在该盘式干燥机外壁上设置夹套防止干燥机中热量散失;在干燥机底部和顶部分别设置烟道气进出口,以通人高温烟道气对污泥进行干燥。运行时,湿污泥经压滤后含水率约80%,进入预处理混料机经预干燥后,通过给料系统引入至污泥深度干化设备,利用锅炉烟道气(约150oC)对污泥进一步干化、减容、减重,使其含水率降至较低水平。污泥干化后与煤以一定比例(占煤3%)混合用于锅炉燃烧,干化尾气与锅炉尾气一并经脱硫除尘后达标排放。

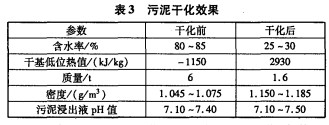

目前该企业建成了处理量为6t/d的污泥干化减量工程,湿污泥压滤后含水率约80%,经干燥处理后含水率低于30%,减重70%以上。污泥干化效果见表3。

由表3可知,干化后污泥干基低位热值为2930kJ/kg,小于3500kJ/kg,不能满足自持燃烧的要求,但可通过掺煤混烧,以回收热值。

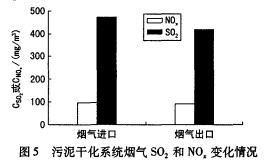

考虑到在污泥干燥过程中,在去除污泥水分的同时不可避免地使污泥中某些易挥发以及不稳定物质分解释放进入干燥尾气,笔者对污泥干化系统烟气进出口NOxSO2的变化进行分析,结果见图5。