当外界还在为燃煤电厂达到超洁净排放的合理性和必要性各执一词时,2093号文的出台标志着超洁净排放正式由国家政府部门盖棺定论,发电厂的态度也随之由观望、跃跃欲试转变为倾力而为。但更大的难点在于,要如何操刀将氮氧化物、二氧化硫、粉尘等大气污染物的排放同时控制到严格系数再增加一倍的标准里。

这不是仅存在于某家电厂的小范围焦虑。以脱硝改造为例,目前电厂脱硝机组占比明显偏低。根据相关数据,至2013年已投运火电厂烟气脱硝机组容量约为4.3亿千瓦,只占全国现役火电机组容量的50%。这意味着,目前有近一半的电厂必须将氮氧化物排放从之前的100、200毫克/标立方甚至更高直接降至50毫克/标立方。能否做到?如何做到?在这种现实情况下,寄希望于技术的改进和创新似乎是更好也是唯一的选择。

脱硝技术同质化壁垒获突破

相较于除尘、脱硫,电厂的脱硝虽然起步较晚,但整体而言已具有相当的技术成熟度。

尤其是SCR(选择性催化还原)技术,由于从20世纪60~70年代后期就在日本完成了商业运行,从而成为目前最为成熟的烟气脱硝技术,在燃煤电厂应用也最为广泛。

近半个世纪的技术积累,为脱硝打下了“好底子”,但也造成当前脱硝行业技术壁垒较低、同质化竞争严重的现实。这种局面若不及时扭转,发生在其他领域的同质化竞争导致价格战、再导致工程质量低下的恶性循环之路就有可能在火电厂的烟气污染治理领域重演。

作为将科技创新作为立足之本的行业领头羊,龙净环保较早警觉到这一危险信号,并作出了实质性的应对。

据了解,影响SCR烟气脱硝效率的关键在喷氨技术、导流及整流技术和氨气调节技术。龙净环保正是通过对这些关键技术的突破来作为技术创新的切入点。

记者在对龙净环保的采访中得知,SCR烟气脱硝技术中最初的氨/烟气混合技术主要是圆盘回旋混流技术和格栅式喷氨技术(AIG),这两种技术主要依靠自身布置特性来混合氨气/烟气,混合调节手段单一。

为了绕过传统技术混合不均匀、性能发挥受限等弊端,龙净环保在十余年的工程实践过程中,不断对两种喷氨技术进行改进创新,研制出“高效双混喷氨技术”;并对氨气调节技术进行创新,设计出适合国内燃煤电厂脱硝装置的“直通单座式氨气调节技术”,最终形成龙净环保独有的“高效双混SCR烟气脱硝新技术”。

从“双混喷氨技术+直通单座式氨气调节技术”这个坐标基本可以看出该脱硝新技术的突破口。

首先,将圆盘回旋混流技术和AIG技术结合的做法,取长补短,能够使氨/烟气混合变得更为均匀。更能体现智慧的是龙净环保对二级混流技术的应用。所谓“二级”,分别设置在AIG下游0.5~1米处和1.5~2.5米处,具体设置几级可以根据机组实际条件动态调整。“若混合距离小于10米,一般选用完整的双混喷氨技术;若混合距离为10~12米,可以选择AIG+一级混流器;若混合距离大于12米,则可单独选择AIG或圆盘回旋混流技术”。

其次,在脱硝烟道和导流整流装置的设计上也有“巧心思”。脱硝进出口烟道的走向采用缓转弯设计,可以减少烟气阻力100帕以上,还能防止积灰;根据每个项目的SCR脱硝系统的流场模拟结果设置导流板,可以将催化剂要求的各个参数值调整至最佳状 态;在脱硝反应器上部设置整流格栅,同时反应器顶板上设置小挡板,则可进一步保证流场的均匀性。

而直通单座式氨气调节技术则能够解决调节型球阀氨气调节不稳定、无法自动响应、系统复杂等缺点,具有能适应脱硝装置的负荷变化、调节性能精准稳定、管路简单、经济性高、密封性好、氨气泄漏小等复合功能。

那么,这种技术在超洁净排放大潮时能否从容应对?在采访中,华电电科院环保技术部副主任何胜提供的一个信息值得关注,他说,目前市场上针对超低氮氧化物排放的脱硝技术尚未出现大的创新,通常做法是在原有脱硝技术基础上将各种参数做得更加完美,归根结底还是靠增加经济投入。

但龙净环保的实际工程应用,对电厂实现氮氧化物超低排放的可能性作出了肯定的回答。据了解,目前龙净环保的“高效双混SCR烟气脱硝新技术”已经过了40个脱硝工程、共100台套、总装机容量达4000万千瓦的实践考验,均能实现氮氧化物排放浓度达到20~50毫克标立方。

河北邢台国泰发电有限公司2台30万千瓦机组在进行脱硝改造时的经历颇为典型。记者在采访中得知,该厂脱硝改造的难点在于,脱硝入口氮氧化物浓度高达900毫克标立方,要达到SCR出口氮氧化物浓度小于90毫克标立方的目标,就要求脱硝效率不小于90%。

“要满足这个要求,必须同时运行3层催化剂,且要求催化剂迎面处的烟气流场条件要比标准更加均匀。为了攻克这些技术难点,龙净环保的观点是强化烟气和氨气的混合,使烟气流场条件更加均匀,从而保证脱硝的高效率。”负责该项目技术设计的何永胜如此介绍使用高效双混喷氨技术的初衷。

据悉,面对规定的氮氧化物小于50毫克/标立方排放,脱硝效率将普遍高于85%,甚至90%以上。通常可以通过加装预留的催化剂层来提高脱硝效率,但脱硝效率提高的同时也会导致二氧化硫/三氧化硫转化率提高,严重影响系统运行安全。要解决这个问题,除了从催化剂在设计时要严格把控外,龙净环保高效双混SCR烟气脱硝技术可控制烟气氨氮混合浓度和烟气流速的分布标准偏差分别小于4%和8%,远优于催化剂所要求的5%和15%。高均匀度的烟气流场条件可以使脱硝效率提高的同时尽可能地降低二氧化硫/三氧化硫转化率。

邢台国泰发电的工程投运后,展示出的性能指标对该技术具有充足的说服力:脱硝效率普遍达到90%,最高时可达92%,明显高于市面上通行的80%的区间。

催化剂再生市场爆发在即

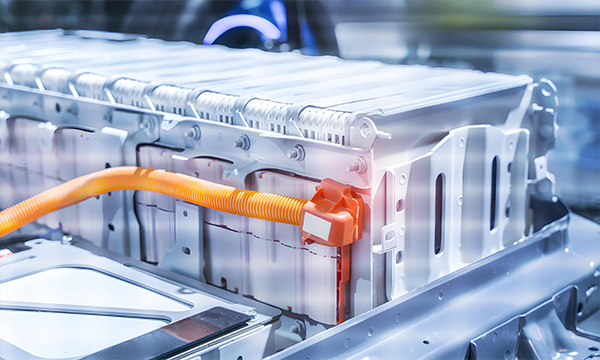

火电行业进入烟气脱硝改造爆发期,巨大的压力也传导至下游的催化剂厂商。作为脱硝的核心设备,催化剂如脱硝设备的发动机。如今,这种“发动机”的数量正逐年不断攀升。

据相关预测,2015年底我国火电装机容量将达到9亿千瓦左右。若年均火电装机增速为4%,2010年30%、2011~2015年50%的新增机组完成脱硝改造,每年18%的原有机组完成脱硝改造,预计到2014年底,已投运脱硝机组容量约6.8亿千瓦,2015年底现役火电机组将基本完成脱硝改造。现国内脱硝机组95%以上采用SCR法,在上述条件基础上,预计到2014年底,脱硝催化剂保有量约60万立方米,到2018年保有量约80万立方米。

催化剂需求在短时间猛然增长,国内的催化剂产量供不应求,曾有专家对记者笑称,“中国恨不得把全球的催化剂都运来用。”随着超洁净排放要求的提出,需求数字将会再次刷新。

西安热工院苏州分院院长杨恂在接受本报记者采访时表示,为了实现更低的氮氧化物排放,最常见的手段就是加大催化剂的使用。

“催化剂投入的量更大、使用寿命也更短,导致电厂的经济性受到双重制压。”杨恂说。

据悉,催化剂的化学寿命一般在24000小时,其活性会在使用中不断衰减,电厂大约3~4年就需要更换一批催化剂。由于催化剂使用成本高、废弃之后又会变成固体废弃物对环境造成影响,发达国家普遍采用再生技术再次激活催化剂的活性,以达到循环利用的目的。

“无论从经济角度考虑,还是环境角度考虑,对催化剂进行再生都是一个方向,但市场的培育需要时间。”杨恂早在2006年就提倡我国引进催化剂再生技术,但我国的脱硝改造热潮从2012年才开始,按照催化剂使用寿命周期,2014年对催化剂再生技术的需求才开始显露。预计从2016年开始,废催化剂的产生量为每年10~24万立方米,并每年递增。

同样觉察到催化剂再生技术所蕴含的巨大价值的还有龙净环保。其2012年就开始涉足脱硝催化剂再生业务,并作出了大手笔。2013年1月,龙净环保与美国CoaLogix公司合资注册成立龙净科杰环保技术(上海)有限公司(下称“龙净科杰”);2013年10月,注册成立江苏龙净科杰催化剂再生有限公司(位于盐城环保科技城,下称“盐城工厂”)。

美国CoaLogix公司是全球最大的脱硝催化剂再生公司,拥有多项技术专利。其产品在美国催化剂再生市场具有压倒性优势,占有率达85%以上。“美国Coalogix公司的催化剂再生工艺已被证明可将失活催化剂的化学性能 恢复到与全新催化剂完全相同,再生催化剂的失活速率与全新催化剂相等。再生催化剂的机械强度和硬度并不会降低,二氧化硫/三氧化硫转化率也没有明显变化。而且,还可以根据催化剂的物理性能再生2~3次,对市场而言价值巨大。”龙净科杰总经理刘安阳表示。

值得关注的是,与市场上的现场再生不同,龙净采用的是工厂再生方式———将催化剂再生的场所由电厂的临时性场所搬到了固定的工厂。

杨恂向记者介绍,虽然采用现场再生方式可以节省运输环节、节省时间,但工厂再生因为具有专门的场所、处理设备和工作流程,再生效果也会更完善,“因此,从催化剂再生的历史沿革来看,都是从现场再生开始,再逐渐转移至工厂。”这个拐点其实已经伴随着今年8月环保部发布《关于加强废烟气脱硝催化剂监管工作的通知》和《废烟气脱硝催化剂危险废物经营许可证审查指南》来临。这两个文件明确将废催化剂列入 《国家危险废物名录》,并对现场(移动式)再生方式处理废催化剂下了禁止令(除非产生单位自建固定的再生设施并通过危险废物的环评)。

现场再生极易对电厂周边环境和水质形成二次污染,对电厂工作人员产生较大的健康风险,转向工厂再生后将有效规避这些风险,并能够降低环保部门的监管成本。“现场再生意味着遍地开花,而工厂再生能将项目集中起来,更易于环保部门监管。”杨恂分析。

另外,考虑到合理的催化剂管理对于减少SCR装置的运行风险和降低运行费用非常关键,龙净可为客户提供催化剂寿命管理服务并签订长期协议,提供催化剂安全、连续、稳定运行的系统解决方案。包括为用户提供全套、专业的催化剂监测服务,为用户制定长期的催化剂更换计划,提供催化剂储存服务等。

这种囊括前期技术设计以及后期维护管理的全生命周期服务大大解决了电厂的后顾之忧,从而受到了市场的青睐。截至8月底,龙净已具有再生催化剂国内合同业绩14台机组,其中,华电湖南长沙发电集团和华润镇江发电有限公司等10台已投运的机组,至今已运行一年多,脱硝率均能稳定达到排放要求。

以上项目采用的再生催化剂都是龙净直接从美国CoaLogix公司进口,而新的里程碑马上就要到来。记者在采访中得知,龙净科杰的盐城再生工厂一期20000立方米/年脱硝催化剂再生生产线将于12月16日正式投产,这意味着龙净在真正意义上开启了我国催化剂再生市场。届时,在龙净的助力下,电厂使用再生催化剂的成本也有望进一步降低。