降低高炉燃料比是节能减排、低成本生产,实现传统钢铁企业可持续发展的客观要求。特别是在原燃料价格高位运行、钢材价格低迷、减排压力巨大的今天,降低高炉燃料比对提升钢铁企业竞争力具有重要的现实意义。大型高炉具有热交换充分、煤气利用率高、热量损失少、系统能效高的特点,装备上具备实现高富氧、高风温、大喷煤的能力,因此只要采取适当的措施,发挥好其优势,就可实现低燃料消耗生产。首钢京唐钢铁联合有限责任公司高炉在稳定顺行的基础上,通过采取多种措施,实现了低燃料比生产。两年多来,高炉的燃料比保持在490kg/t左右,达到了国内先进水平。

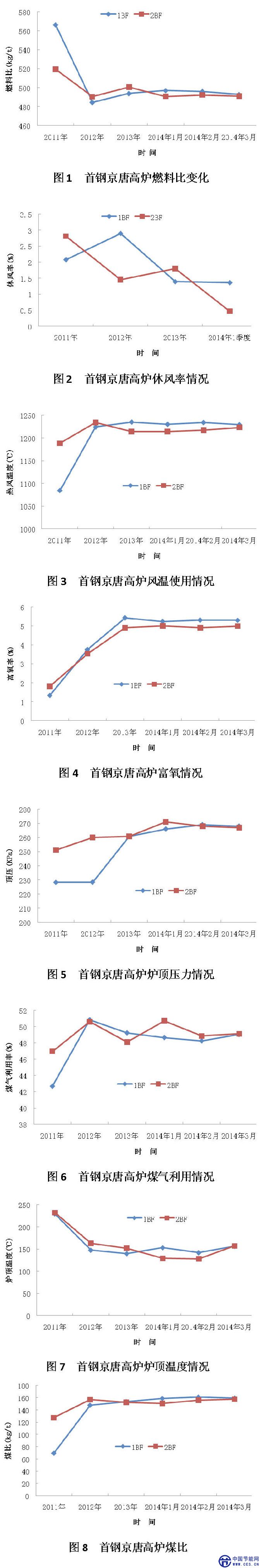

首钢京唐公司现有2座有效容积为5500m3的高炉,年产生铁近900万吨。1号高炉于2009年5月21日投产,2号高炉于2010年6月26日投产。单座高炉设42个风口、4个铁口,采用炭砖—陶瓷垫综合炉底、炉缸结构,配有4座BSK顶燃式热风炉、2座BSK顶燃式预热炉、皮带上料、无料钟并罐炉顶,全软水密闭循环冷却。煤气系统为旋风除尘器加干法布袋煤气除尘,明特法渣处理。近年来,在原燃料质量不断恶化和加钛护炉的情况下,首钢京唐通过充分发挥设备和技术优势,强化原燃料管理,不断优化高炉操作,实现了高炉长期稳定顺行,并配合采取高风温、高富氧、高顶压,充分利用煤气的化学能和物理热,最大限度提高煤粉置换比,选择适宜冶炼强度和利用系数等措施,高炉实现了低燃料比生产。图l为首钢京唐高炉燃料比变化情况。

高炉稳定和原燃料管控是前提

确保高炉稳定顺行。高炉高产、稳定、顺行,是降低燃料比的前提保证。首钢京唐高炉通过推行全员设备管理和点检定修制,强化高炉设备管理,提高了设备运行质量和效率,因设备问题引起的非计划休、慢风率显著降低;优化高炉冶炼操作,加强对高炉炉况的动态管理,严格执行“攻守退”措施,如焦化检修期间焦炭质量波动较大,及时缩矿批退负荷,疏导煤气流,以改善料柱透气、透液性,保证了炉缸活跃,炉况顺稳;依靠技术进步,助推炉况顺稳。1号高炉通过扩容料罐,2号高炉通过矿矿焦操作法,分别实现了大矿批操作,高炉矿批由最大140t提高到了180t左右。采用大矿批后,矿层厚度增加,偏析减少,整个料柱层数减少,矿与焦界面效应减小,“焦窗”的厚度增加,有利于料柱透气性改善,煤气流均匀分布,炉况的稳定性增强。炉况稳定顺行,休风率降低(见图2),产量增加,强有力地促进了高炉燃料比降低。

强化原燃料管理。首钢京唐加强对原燃料质量变化的监控,实行原燃料质量正常检测与不定时抽检制度,动态把握原燃料质量状况,超前调剂,减少原燃料质量波动对高炉炉况的影响。入炉原燃料含粉多,不仅会影响炉况稳定顺行,而且焦粉会随煤气被吹出,直接造成高炉燃料比升高。为减少粉末入炉,他们要求焦炭和烧结料仓的装料量大于7米,降低原燃料下落高度,减少二次粉化;采用秒流量筛分控制法,保证原燃料良好的筛分效果,尽量避免粉末入炉。强化原燃料质量管理,为首钢京唐高炉降低燃料比创造了物质条件。

高风温、高富氧、高顶压创造有利条件

使用尽可能高的风温。一般来说,风温提高100℃,可以降低燃料比15kg/t。首钢京唐高炉的风温最高曾到1300℃以上,但由于在生产实践过程中发现热风系统存在一些薄弱环节,为了整体生产的安全、稳定,在近年适度控制了风温的使用。不过,首钢京唐仍通过加强热风系统设备点检维护,加装无线测温装置,利用例修灌浆、补焊等措施,尽可能地使风温保持在相对的高水平。近年来,首钢京唐高炉风温使用情况如图3所示。

高富氧。富氧率提高,高炉产量增加,吨铁热损失降低;富氧可提高风口前理论燃烧温度,促进风口区域煤粉的充分燃烧,提高煤粉置换比;富氧可以减小吨铁煤气发生量,减少煤气带走热损失。一般认为,高炉富氧每提高1%,燃料比将下降0.5%。首钢京唐高炉的富氧调剂采用设定富氧率、富氧量自动调整的方式。近年来,2座高炉的富氧率大幅提升到5%左右,对降低燃料比起到了积极作用。首钢京唐高炉的富氧情况如图4所示。

提高顶压。炉顶煤气压力每提高10kPa,高炉可增产1.9%,燃料比约下降0.3%~0.5%。提高高炉顶压,煤气流速降低,在炉内滞留时间延长,增加了煤气与矿石的接触时间,有利于热量向炉料传递,并且加快了煤气在烧结矿和球团矿微小空隙的扩散,扩大了炉内间接还原区,有利于铁矿石间接还原反应的发展。提高顶压,煤气流稳定性得到加强,降低炉尘的吹出量,大幅度减少除尘灰带走的碳素损失,可以有效降低生产单位生铁所需要的燃料。提高顶压为降低高炉燃料比创造了有利条件,首钢京唐高炉顶压变化情况如图5所示。

改善燃烧效果降低燃料比

充分利用煤气的化学能和物理热。最大限度提高煤气利用率和降低高炉顶温是降低高炉燃料比的重要手段。煤气中的CO2含量提高0.5%,炼铁燃料比下降10kg/t。首钢京唐高炉由于原燃料的恶化,渣量上升,压差较高,通过装料调整,适当开放了煤气的通路,使煤气利用率略有下降。但大矿批、高顶压等措施的采取,以及上下部制度的良好匹配,仍实现了较高煤气利用率、较低炉顶温度。高炉煤气化学能和物理热的充分利用,大幅度降低了高炉燃料比。首钢京唐高炉煤气利用率和顶温变化情况见图6、图7。

保证煤粉充分燃烧,提高煤粉置换比。在对喷吹工艺进行改造的基础上,首钢京唐在生产操作中通过稳定炉况、加强对喷枪的检查、减少喷枪堵枪,使喷煤比稳定提高。图8为首钢京唐高炉煤比情况。在提高煤比时,他们注重防止提高煤比造成的燃料比升高。提高风温能加快煤粉挥发分的挥发速度和燃烧速度,改善煤粉燃烧和气化的动力学条件。高炉富氧可以提高氧浓度,并加快氧向碳表面传递的速度,有实验表明富氧率增加1%,可提高煤粉燃烧率1.51%。提高顶压也有利于消除部分未燃碳。首钢京唐高炉通过高风温、高富氧、高顶压、稳定均匀喷吹、氧煤枪、摸索最佳调枪法、喷吹高挥发分烟煤等有利于煤粉燃烧的措施,保证了煤粉充分燃烧,最大限度提高了煤粉置换比,为降低燃料比作出了贡献。

适宜的冶炼强度、利用系数。高炉冶炼强度和燃料比关系的U形图表明,控制冶炼强度在1.05t/m3·d~1.15t/m3·d区间时,高炉燃料比是最低的。首钢京唐高炉通过提高冶炼强度、利用系数,来进一步降低燃料比。目前,首钢京唐高炉综合冶炼强度控制在1.10t/m3·d左右,利用系数为2.3t/m3·d左右。

尽管首钢京唐高炉实现了490kg/t左右的低燃料消耗生产,但要保持或进一步降低燃料比,应注意平衡好经济炉料与改善原燃料质量间的关系;进一步提升设备运行的可靠性;提高操控参数的稳定性,提升高炉的顺稳度;控制适宜的炉体热负荷,有效减少高炉的热损失。