适用范围

制药、农药行业产生的抗生素菌渣、母液、合成废液、蒸馏残渣、污泥、高浓废液等,化工行业的反应残渣、蒸馏残渣、焦油及焦油状废物、有机溶剂、高浓废液等;市政污泥。

基本原理

该技术是在水的温度和压力分别高于水的临界点(374.2℃,22.1MPa)的状态,形成一种强氧化环境,危废及污泥中的污染物和氧发生氧化反应,生成二氧化碳和水,从而实现危废及污泥高效完全转化的技术。该技术具有反应效率高、处理彻底的特点,其中有机质转化率≥99%、固相减容率>90%,灰分中碳含量<2%,重金属转化为稳定氧化态。尾气中二噁英类<0.02ng TEQ/Nm3,SO2<5mg/Nm3、NOx<1mg/Nm3。排水指标达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级排放标准,颗粒物、氮氧化物、二氧化硫、二噁英等二次污染物近零排放。

工艺流程

危废、污泥等待处理原料废弃物首先经过预处理调整至设计浓度后进入到储料罐,通过高压泵经高效预热系统与来自高温反应后物料进行换热,达到反应温度后进入超临界反应器,在超临界水状态下物料与氧气充分接触,物料中有机质与氧气在短时间内完成氧化反应,有机质彻底转化,整个反应过程可实现自热平衡。反应后产物作为热源给冷物料换热,多余热量可通过蒸汽回收,实现能量的高效利用。换热后的产物再经过分离器实现气-液-固三相分离,分离后的中水回用,惰性灰渣可用于建材。

工艺流程图

关键技术或设计特征

采用自主开发的超临界氧化反应器、高温高压换热器、多级降压设备的放大与优化模型,形成超临界水氧化的耐腐蚀、堵塞和磨蚀的反应器、换热器等关键设备,关键设备自主设计、制造;

开发了关键设备的耐腐蚀新材料,研制出适合超临界氧化处理反应器、换热器新材料,满足工况使用;

采用超临界水氧化自动控制系统,上位机操作,使操作人员与高温高压系统分离,提高了自动控制水平,并保障人员安全。

典型规模

该技术已建成240吨/天超临界水氧化处理市政污泥示范工厂,具有自主知识产权。

在产品序列化模块化等方面,已形成18吨/天、36吨/天和120吨/天不同规模的危废工艺方案及工艺包,已形成18吨/天、36吨/天的撬装装置。

推广情况

在河北省廊坊市有240吨/天市政污泥处理示范厂; 18吨/天和36吨/天的撬装危废处理系统,满足危废处理的原料评价、方案设计和快速安装等需求,应用于于石家庄及南京市等化工园区。

典型案例

(一)项目概况

新奥集团危险废弃物及市政污泥处理系统设计日处理量240吨/天,2014年11月开工建设,于2015年5月完成调试并建成投产。

(二)技术指标

根据谱尼测试出具的检测报告。以处理某医药厂药渣为例说明。

表1 处理后出水第三方检测结果

药渣危废处理后排水指标满足《发酵类制药工业水污染物排放标准》(GB21903-2008),且低于标准中规定的先进控制技术限值。市政污泥处超临界水氧化处理后排水指标达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级排放标准,主要污染物CODCr、BOD5、NH3-N等脱除率>99%。240吨/天市政污泥处理装置年节水量达5万吨以上。

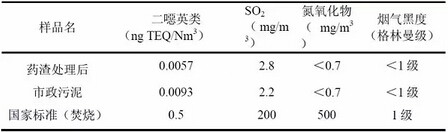

表2处理后气体组分含量分析

处理尾气远低于《危险废物焚烧污染控制标准》(GB18484-2001)要求。

(三)投资费用

以240吨/天市政污泥及危险废物项目为例,项目总投资约1.5亿元左右,其中设备投资占总投资60%-70%。

(四)运行费用

根据2015年5月运行数据,超临界水氧化处理市政污泥的处理成本为279.37元/吨,燃料动力费用为42.06元/吨,主要用于电耗和氧耗。

针对制药及化工行业的高浓度、高毒性的工业危废的运营成本,较常规焚烧处理费用降低40%以上。