关于印染工业废水中水回用的使用方向和运行成本分析,你知道几何?来自华东师范大学环境科学系的黄兴华撰写的《印染工业废水的中水回用技术研究进展综述》一文详细介绍了国内外在印染废水中水回用方面的研究进展和研究成果的应用情况。相信会给同一研究领域的技术人员以参考,快去了解一下吧!本文节选自《净水技术》2015年第5期,文章版权专有,转载请注明出处。

1、印染废水中水回用现状

日本、美国、以色列等的中水回用技术相对较成熟。日本有污水处理厂600多座,中水回用量占处理水量的46%;美国城市中水回用量每年达9亿m3;以色列在中水回用方面是比较出色的国家,污水经过处理后,46%直接回用于灌溉,其余33%和约20%分别回灌于地下或排人河道。我国的中水回用技术起步较晚,但近几年发展较快,且起点较高。在印染行业废水回用率较低,仅在10%左右,主要原因如下:(1)中水回用技术多处于小试或中试阶段,在实际工程应用中较少,并且水的回用率较低,一般不足50%,主要用于对水质要求不高的工序。(2)中水回用是在对印染废水处理达标的前提下进行的,而在实际运行中很难严格达到排放标准,尤其在盐度和硬度方面。(3)在实际的中水回用过程中,回用水中的有机污染物和无机盐的长时间积累会对生产及废水处理带来一系列问题。(4)中水回用系统前期投入较多,而收益时间较长,这对一些中小型企业是个很大的挑战,根据不同处理规模和处理技术,总投资为131万~2 373万元,运行成本为0.57~1.76元/t。

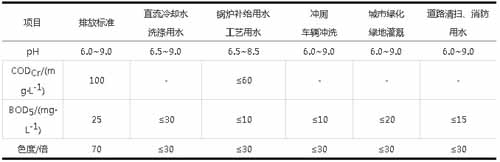

印染废水中水回用处理是在废水达到排放标准的基础上进行的深度处理,即CODCr为100 mg/L左右,色度在70倍左右时的废水。目前,印染废水的中水回用处理方法主要有:物化法、生物法以及其组合方法[8]。对印染废水中水回用技术而言,关键在于对COD、色度和盐度的去除效果。印染废水经深度处理后主要用于工业用水上的冷却用水、洗涤用水、工艺与产品用水等,或作为企业绿化用水、厂区地面或路面冲洗用水,企业内厕所冲洗用水等。根据《纺织染整工业水污染物排放标准》(GB 4782—2012)、《城市污水再生利用 工业用水水质》(GB/T 19923—2005)、《城市污水再生利用 城市杂用水水质》(GB/T18920-2002)、《城市污水再生利用 绿地灌溉水质》(GB/T 25499—2010)等要求,印染废水污染物排放标准及不同回用方式部分水质指标如表1所示。

表1 印染废水污染物排放标准及不同回用方式水质指标要求

2、印染废水中水回用处理方法

2.1物化法2.1.1吸附法吸附法处理印染废水是利用比表面积较大的颗粒或粉末物质与印染废水结合,从而去除废水中的污染物质的方法,常用于低浓度的、经过处理后的印染废水。吸附法对水中的难降解和剧毒物质有很好的去除效果。常用的吸附剂是活性炭和粉煤灰等。一般吸附一些可溶性的有机物,对一些胶体类型的,疏水性的污染物没有太大的作用。张健俐等采用臭氧脱色和活性炭吸附处理系统对某纺织企业的印染废水进行回用处理的研究,结果表明当进水CODCr为80~100 mg/L时,出水CODCr为6~10 mg/L,处理后的水可以用于冷却循环水和水洗水。马志毅等研究发现采用活性炭对染色废水进行处理,在最佳处理条件下,色度去除率达92.17%,COD去除率达91.15%,达到了纺织工业对洗涤用水的标准,经小试和生产试验都证明,其净水效果好,出水可回用于洗呢和煮呢工序,且寿命长,经济实用。除此之外,朱萍采用吸附法对印染废水中水回用进行了探讨,结果表明经过处理后的废水COD降解率为71%,色度去除率为100%,出水符合回用水标准,将其用于产工艺试验研究发现,回用水用于染整生产工艺的前处理工序中具有比较好的处理效果,在退浆效果、毛细效应上回用水处理效果优于生产用水处理织物。虽然吸附法在印染废水中水回用上有较好的效果,但也存在吸附剂容易饱和,不易再生,废弃的吸附剂容易造成二次污染的缺点,因此,吸附法研究的方向在于如何将吸附剂进行改性与活化,以提高脱色效果;以及寻求吸附性能好的废渣、废料,这样既可利用废物又能降低成本。

2.1.2混凝法混凝法是通过向废水中添加一定的化学药剂,经物理或化学的作用,使原先溶于废水中或呈细微状态、不易沉降、过滤的污染物,集结成较大颗粒以便分离的方法,传统的混凝剂有铁盐和铝盐。杜仰民采用无机铁盐对不同类型的印染废水进行深度处理,结果表明脱色率平均达94%,COD的去除率平均达74.3 %,但出水CODCr为119 mg/L,没有达到回用标准。胡恭任等研究了聚合氯化铝和聚硅硫酸铝对低浓度印染废水的处理效果,经两者处理后的出水CODCr分别为56 mg/L和48 mg/L,但色度仍较高,无法用于中水再利用。由此可见,传统的单一的混凝工艺往往不能满足中水回用的综合指标。当前的研究更倾向于混凝剂结合助凝剂,或者混凝法与其他工艺结合的新型联合工艺。高萌等将助凝剂聚丙烯酰胺和聚合硫酸铁结合对某毛纺织厂印染废水进行深度处理后,出水CODCr达到26.22 mg/L,并用于工业回水。此外,在利用絮凝-水解-接触氧化-混凝气浮联合工艺对印染废水的中水回用进行研究,结果表明其对有机物以及色度的去除明显优于单个工艺。朱月琪等采用曝混凝法对经过曝气生物滤池处理后的废水进行深度处理,出水CODCr<50 mg/L,达到了企业的回用标准。混凝法对疏水性染料脱色效率很高,处理水量大,一次性投资少,但是对亲水性染料的脱色效果差,还生成大量的泥渣。

2.1.3高级氧化法高级氧化法是目前对印染废水脱色较成熟的方法,该法可在较短时间内将难降解的毒性有机物降解无害化。它利用强氧化剂将染料分子中发色基团的不饱和键断开,形成分子量较小的有机酸或醛类,从而使其失去发色能力。在印染废水的化学氧化法处理中,臭氧是常用的氧化剂。由于臭氧具有很强的氧化能力,对印染废水色度去除效果相当明显,但是不能很好的去除废水中的COD。李昊等采用臭氧氧化法处理生化处理经过生化处理后的印染废水,结果表明废水的色度去除率大于95%,处理后废水色度小于5倍,CODCr<50 mg/L,达到回用标准。臭氧氧化的主要优点是反应速度快、脱色率高、设备简单,容易实现自动化控制,但是处理成本较高,且不适合大流量废水的处理。杨占红采用臭氧氧化法对已生化处理的印染废水深度处理,结果表明臭氧氧化法可以可去除印染废水中75%的COD,出水COD降至60mg/L,满足中水回用要求。

光化学氧化法也是高级氧化法的一种,传统观念认为光催化氧化在反应速率和氧化能力上比单独的化学氧化和光辐射要高。在印染废水处理技术中常用的光化学氧化法有TiO2/UV、H2O2/UV、O3/UV等。冯丽娜等通过TiO2/活性炭光催化剂的光催化氧化作用,对印染废水的生化处理出水进行深度处理,结果表明在最佳条件下,出水CODCr达到50 mg/L,色度为2倍,满足印染行业回用水的标准。金亮基等对实际印染废水进行光催化降解研究,结果表明在进水水质为色度为20~30倍,CODCr为150 mg/L时,经过深度处理后,出水CODCr平均值为46.05 mg/L,色度接近为0,出水水质达到印染厂回用标准。虽然该技术具有易操作、氧化彻底、无二次污染优点,但也存在着催化剂不易回收、耗电量大的缺点,目前难以实现大规模应用。

2.2生物法生物法主要是利用微生物的生理活动来消化分解污染物质,不仅可以用于印染废水的预处理,而且可以作为深度处理。主要有曝气生物滤池法(BAF)、生物活性炭法等。耿士锁采用生物接触氧化-生物炭流化床对印染废水进行深度处理,结果表明COD、色度的去除率最高分别达到89%、90%,处理后的出水水质符合印染工艺的洗涤用水要求。由于印染废水二级出水污染物可生化性不高,生物降解有一定难度,单独作为深度处理生物技术较少,多采用生物联用其他工艺技术。李达宁等采用曝气生物滤池-臭氧氧化-曝气生物滤池三段组合工艺对二级生化后的印染废水进行深度处理,结果表明该深度处理系统运行稳定,处理效率高,出水CODCr<35 mg/L,达到印染场洗水工序对水质的要求。王宇峰等采用曝气生物滤池工艺对经兼性-好氧生化预处理后的印染废水进行了中试规模的深度处理试验研究,结果表明在进水COD为100~250 mg/L,色度为30~50倍的条件下,出水仍可满足生产工艺对回用水的水质要求。

2.3其他组合工艺由于印染废水具有成分复杂、难降解的特点,单一处理工艺很难保证出水效果。虽然厌氧可以提升污水的可生化性,但对于极难降解和有毒有害物质处理效果仍旧较差。因此,在实际应用中,企业会根据印染废水组成的多样性,选用不同工艺进行优化组合。张盛汉等采用氧化法和混凝法的组合工艺对浙江某印染公司的二沉池出水进行处理,结果表明在最佳反应时间和沉淀时间条件下,出水水质稳定,COD值可降低到30 mg/L为印染废水的回用创造了条件。顾晓扬等采用了Fenton试剂-曝气生物滤池(BAF)的组合工艺对印染废水进行了深度处理,结果表明在最佳工艺运行条件下,出水色度低于20倍,CODCr<20 mg/L,达到了回用要求。操家顺等采用了臭氧-粉末活性炭-曝气生物滤池的组合工艺对某污水处理厂二级出水进行了深度处理,结果表明组合工艺的处理效果明显好于单独BAF工艺,出水CODCr平均值为49 mg/L,色度为7倍,满足了回用水水质要求。孙爱华等采用超滤—反渗透膜双膜技术对印染废水进行深度处理后,COD去除率、色度去除率、硬度达标率分别达94.2%、100%和100%,根据其运行数据表明,中水池出水已达一般生产用水水质要求,也可作为一般生活用水(厕所和路面的冲洗等),但盐度较大,不适合作为绿化用水。

2.4膜分离法印染过程中通常加入碳酸钠、碳酸氢钠、氯化钠等无机盐,一般的末端处理工艺无法处理无机盐,若回用率太高且未脱盐处理,无机盐的循环积累会影响产品质量和污水生化处理系统。由于膜分离技术不仅能降低回用水的COD和色度,还能脱除无机盐,防止回用系统中无机盐类的积累,确保系统长期稳定运行,因此,越来越多的印染废水中水回用研究都集中在膜分离法,并取得了很好的效果。

目前,用于印染废水的处理和回用技术主要包括微滤、超滤、纳滤和反渗透等。纳滤能实现BOD、COD、金属离子等污染物的去除,反渗透能截留所有离子。但由于印染废水成分复杂,胶体、有机质、悬浮物、微生物等都容易造成膜的严重污染,因此选用膜技术处理印染废水,必须选择合适的前处理工艺。Lu等利用生物滤池结合膜分离的方法对纺织厂的印染废水进行深度处理,结果表明出水CODCr<50 mg/L,色度<10倍,达到了中水回用标准。常向真利用反渗透膜对经过生化、物化处理后的出水进行深度处理,结果表明出水CODCr<50 mg/L,色度<25倍,电导率小于30 μS/cm,达到中水回用标准,并且在实际运行中将反渗透膜系统产水直接回用于漂染生产,一年合计节约水费及排污费406.81万元。近年来的研究表明利用微滤和超滤作为纳滤或反渗透的前处理组成的双膜系统,不仅可以减轻纳滤、反渗透处理过程的负担,并减少膜污染,提高出水水质,双膜法在印染废水的中水回用方面取得了很好的效果。叶舟等采用超滤—反渗透双膜法工艺处理某纺织企业的印染废水并回用,结果表明出水COD及色度几乎检测不出,电导率小于22 μS/cm,处理效果好,出水水质满足企业回用要求,且总会用率达到85%,经济效益显著。Zylla等运用超滤膜和反渗透膜复合技术进行印染废水的治理,发现出水COD去除率达99.1%,其中70%的处理废水又可以回用到印染工艺中。虽然反渗透膜的处理能力强,但该其在运行过程中较容易发生污染,并且导致处理效果的急剧下降。Shaw等对运行了2个月的未经有效预处理的膜进行测试时发现膜通量非常低,且回收率不足10%。Forgacs等发现了相同的问题,即膜污染发生后,进水与浓水压差急剧增大,运行能耗增加。此外,长时间的污染会对膜造成不可逆的损坏。所以,由膜分离技术带来的清洗和保养费用会大大增加运行成本,这也是目前膜分离技术所面临的主要问题之一。

3、回用水用途和方向

印染废水经深度处理后可二次用于实际生产生活如表1所示。其中冲厕、车辆冲洗、道路清扫、消防用水等虽对水质要求不高,但在实际中使用量不大,因此产生的中水绝大多数都回用到了生产工艺中,如染色、漂洗等。吴川将产生的回用水的70%用于印染前道水洗工段,20%用于锅炉房水膜除尘,绿化浇灌用水和地面及便池冲洗各占5%。张鑫等利用反渗透膜对印染废水进行深度处理达到回用标准后,将膜出水和车间生产用水作对比试验,探讨回用水在染色、漂白及后处理方面对颜色的影响,结果表明膜处理回用水与车间用水染色效果较接近,染色力度相当,差值在3%以内,指标均达到印染生产用水要求,可满足中高档印染产品的生产需要。朱萍发现在染整的前处理工序中,回用水达到了比较好的处理效果,并且在退浆效果上回用水处理效果优于生产用水处理织物。但在回用过程中,应注意盐类的累积,回用水不宜反复处理回用。为保证染色质量,回用水往往和新鲜水混合使用,但不用于最后一道漂洗。

4、成本分析

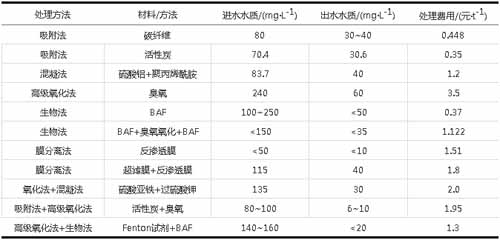

影响印染废水中水回用处理费用的因素除一次性投资费用外还有:电费、人工费、药剂费用、设备维修费等。国内进行印染废水中水回用处理的主要方法、CODCr变化和处理费用的情况如表2所示。吸附法和生物法运行成本较低,因为吸附法的主要原料是活性炭、硅藻土和碳纤维等,价格相对较便宜,且没有其他方面的费用,而生物法则需要支出电费和人工费用,但其处理的水量较大,所以处理费用较低。混凝法和高级氧化法的处理费用主要是在药剂上,如混凝剂、臭氧、Fenton试剂等。膜处理法的费用主要是在膜组件的清洗和更换上。

表2 印染废水中水回用处理的方法、水质变化和费用

5、结语与展望

印染行业用水量大,印染废水污染物种类多,水质复杂且水质波动较大,直接排放不仅造成水资源浪费,而且会对环境造成污染。印染废水在物化和生化处理后 ,再选择适当技术进行深度处理,以达到中水回用标准,既可以减少水污染、节约水资源,还可以为企业减少运行成本。其中膜分离技术作为一种高新技术,不仅能使印染废水达到中水回用标准,而且工艺灵活,通过不同的组合方式能够满足不同印染企业的要求,正逐渐展现出其在印染废水中水回用领域的应用优势。但是,膜分离技术在目前的实际应用中还存在一些问题,如膜易污染、价格昂贵、更换频率较高等。因此,探索出更加有效的物化法与生物法的组合工艺,并耦合膜分离技术可以较为有效地完成印染废水的深度处理和研究更加经济高效、抗污染的膜材料是印染废水中水回用的主要研究方向。