60多年栉风沐雨,今天的中国恩菲已成为有色冶金工程建设领域的国际知名品牌,从上世纪“小马过河”的初探,到“胜利会师”的收获,从底吹炼铅技术的尝试,到氧气底吹铜熔炼技术、铜锍底吹连续吹炼技术的成功,恩菲人不辱使命,擎起“中国创新”的大旗。

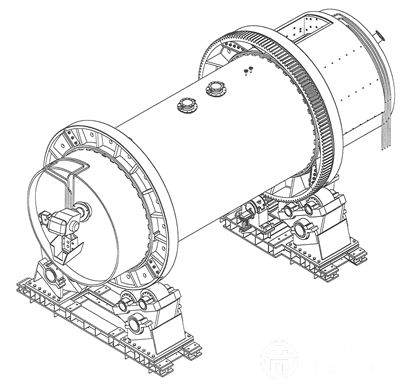

氧气底吹熔炼炉

“物有甘苦,尝之者识;道有夷险,履之者知。”隶属于世界500强中冶集团的中国恩菲工程技术有限公司(简称“中国恩菲”)成立于1953年,60多年栉风沐雨,今天的中国恩菲已成为有色冶金工程建设领域的国际知名品牌,以核心专长技术为依托,为承担我国冶金建设行业国家队责任不懈努力。尤其在专有底吹炼铅、炼铜技术上,中国恩菲无可争议地担当着“旗舰”的角色。

从上世纪“小马过河”的初探,到“胜利会师”的收获,从底吹炼铅技术的尝试,到氧气底吹铜熔炼技术、铜锍底吹连续吹炼技术的成功,恩菲人不辱使命,擎起“中国创新”的大旗,在世界有色冶炼领域书写了一整套更高效、更节能、更环保的“恩菲答卷”。

原创氧气底吹冶炼技术, 铅冶炼率先取得惊人突破

在天安门西侧的国家博物馆里,安放着享有“镇国之宝”美誉的司母戊鼎,这是迄今世界出土最大、最重的青铜器,已有3000余年历史。源自青铜时代的炼铜法传承至今——不论是通过向熔炉送风产生高温熔化孔雀石的“火法冶炼”,还是采用金属元素置换的“水法炼铜”,都能在我国历史中得到追溯。

进入现代社会,伴随工业化进程的推进,火法冶炼工艺技术水平不断提升,古时的熔炉早已被各式大规模冶炼炉取代,用来输送氧气的吹管也演变为氧枪,而在此过程中,中国作为冶炼古国,却慢慢失去了旧日地位。

上个世纪,国内几乎全部现代强化冶炼技术都依靠国外引进,对外技术依赖严重,长期受制于人,甚至有“世界冶炼技术的展览馆”之称。上世纪80年代,国内外环保要求日趋严格,为淘汰传统的烧结—鼓风炉等传统炼铅工艺,各国纷纷开展了新式炼铅工艺的研究,包括QSL一步炼铅工艺、Kivcet工艺、Kaldo炼铅工艺、顶吹炼铅工艺等。虽然国外开发的冶炼技术百家争鸣,但其中多为一步或一炉炼铅,在运行中会带来一些工程问题或成本很高。

也正是从那时起,为民族工业争气、为有色行业出彩的神圣使命就责无旁贷地落到了中国恩菲的肩头。为扭转技术受制于人的被动局面,解决困扰我国铅冶炼烧结过程中的环保问题,中国恩菲的冶炼专家团队义无反顾地挑起大梁,踏上了研发有色冶金先进工艺的“新长征之路”:

1983年9月,经原国家科委批准,氧气底吹铅熔炼技术研发课题被列入国家“六五”计划,由中国恩菲前身北京有色冶金设计研究总院牵头,联合行业众多科研院所组成攻关组,对氧气底吹铅熔炼工艺进行研究探索和小型试验。

1985年12月,由中国恩菲设计,采用氧气底吹铅熔炼技术的年产3000吨粗铅半工业试验成套装置建成,并于1987年11月底完成10批次试验。“共计熔炼铅精矿895吨,产出粗铅342吨。”这组尘封的数据或许今天看来实在不怎么惊人,但在当时却是对技术研发有着重大意义的第一步。

1997年9月,为满足国家日趋严格的环保要求,践行“烧结锅—鼓风炉炼铅工艺必须于2000年前全部淘汰”这一“军令状”,中国恩菲组织豫光金铅、温州冶炼厂和池州冶炼厂,在水口山利用原有底吹熔炼炉和1.5平方米小型鼓风炉开展底吹熔炼—鼓风炉还原炼铅工艺全流程试验。在铅精矿底吹熔炼取得满意经济技术指标后,通过适度提高鼓风炉焦率、降低鼓风熔炼强度,实现了渣含铅小于3%,降低至与熔炼烧结矿同一水准,但粗铅能耗大大降低,试验最终取得成功。

2002年,第一代技术——氧气底吹熔炼—鼓风炉还原炼铅技术实现产业化,在此基础上,秉承“创新是发展灵魂”的理念,中国恩菲向着更低能耗、更高环保的方向迈进,持续研发氧气底吹熔炼—熔融渣侧吹还原法以及氧气底吹熔炼—熔融渣底吹电热还原法炼铅技术。目前,氧气底吹炼铅项目单系列规模已从过去3万吨/年粗铅,扩大至5万吨、8万吨,如今已至20万吨;所处理物料也由单一铅精矿发展到添加蓄电池铅泥、铅银渣、锌浸出渣、高炉铅锌尘、氰化渣、金精矿;吨铅能耗由630千克标煤降至220千克。

氧气底吹铅熔炼技术大大降低了能耗和焦炭使用量,有效解决了长期困扰冶炼企业的二氧化硫烟气和粉尘所带来的环保问题,目前已经在国内外得到广泛推广和应用,使我国铅冶炼技术一举迈入国际先进水平。最值得骄傲的是,这项技术被国家九部委指定为首选炼铅工艺,现已经成功应用于包括印度等在内的国内外40多个铅冶炼项目,产能近400万吨/年。

从追赶到引领, “世界冶炼技术展览馆”华丽转身

不会止步于此的恩菲人,在氧气底吹铅熔炼技术成功研发和推广的同时,乘胜追击,将这项“绝活儿”不断延伸到铜金冶炼领域。

1990年7月,为解决水口山矿务局康家湾含金黄铁矿回收金的瓶颈,中国恩菲牵头组织专家团队,在原有底吹炉内进行铜精矿与含金黄铁矿1∶1的混矿熔炼试验,即“造锍捕金”。经过长达217天的连续试验,氧枪与炉衬仍完好无损,且熔炼富氧浓度达到70%以上,为当时世界最高水平,标志着试验的成功,为中国恩菲底吹炼铜和造锍捕金技术的产业化开发应用打下坚实基础。

1992年,中国恩菲获得“底吹熔池炼铜法及其装置”专利授权,此后不断提升,于2006年获得“氧气底吹熔炼炉”和“氧气底吹熔炼炉氧枪装置”的专利授权。

2008年,世界首个氧气底吹炼铜项目——越南生权项目大龙冶炼厂投产。同年,东营方圆氧气底吹造锍捕金示范工程项目的投产,标志着中国恩菲的底吹炼铜技术,真正实现了大规模工业化应用,继国外广为人知的顶吹、侧吹、闪速熔炼之后,再次改写了世界铜金冶炼技术格局。

而这,仅仅是一个开始。

目前,氧气底吹铜熔炼技术已在国内多个新建或改造铜冶炼项目中得到推广应用,中国恩菲的氧气底吹之路,也仿佛一条有色之龙喷薄而发,横亘祖国大江南北,并不断实现新的开创:

山东恒邦复杂金精矿综合回收技术改造工程于2010年投产,是世界第一条底吹造锍捕金生产线。中国恩菲首次将氧气底吹冶炼技术成功应用于黄金冶炼领域,极大提高了贵金属回收率,改善了环保条件。

2011年9月投产的包头华鼎铜业富氧熔池熔炼技术改造工程, 中国恩菲成功采用氧气底吹铜熔炼技术改造传统鼓风炉炼铜冶炼厂,成为淘汰落后产能的典范。

中条山有色集团恒曲冶炼厂处理50万吨/年多金属矿综合捕集回收改造工程于2014年2月投产,项目采用当时最大氧气底吹熔炼炉,开创世界之最。

中原黄金冶炼厂整理搬迁升级改造项目,世界上首次将氧气底吹熔炼技术与悬浮吹炼技术集成创新,开拓了炼金新工艺,单系列处理精矿规模150万吨/年,达熔池熔炼处理规模之最,也成为目前世界上最大的造锍捕金工程。

……

继底吹炼铅之后,“恩菲品牌”的底吹技术又开创了铜金冶炼领域的新纪元。随后,为解决吹炼工段传统PS转炉存在的液态铜锍倒运二氧化硫烟气低空污染难以治理、间断作业、炉衬寿命短、送风时率低、耐火材料单耗高、烟气二氧化硫波动大、时断时续不利于制酸等严重问题,中国恩菲又将目光投向了铜锍底吹连续吹炼技术的研发。

早在2006年,以底吹熔炼技术主要发明人、全国工程设计大师蒋继穆领衔的中国恩菲技术团队就提出铜锍底吹连续吹炼技

术并申请专利。专利的核心,就是将氧气底吹熔炼炉产出的熔融铜锍通过溜槽直接送入底吹吹炼炉进行连续吹炼,彻底取消周期性工作的PS转炉。

2009年,在国家科技部的大力支持下,由中国恩菲总工程师、有色金属行业设计大师尉克俭领衔组织实施了国家863计划课题“氧气底吹连续炼铜清洁生产工艺关键技术及装备研究”。

从构想到初探,从立项到启动,从工艺到装备,在国外同行的质疑中,在国内同行竞争对手的激励中,恩菲人历经波折,攻坚克难,砥砺前行。终于,2012年5月9日至6月3日,短短26天时间里,冷铜锍底吹连续吹炼半工业试验在豫光金铅取得成功。之后,恩菲团队又来到黄河入海口,在东营方圆开展热铜锍工业试验。

2014年3月20日,中国乃至世界铜冶炼发展史上注定要留下浓墨重彩的篇章——中国恩菲开发的世界上首条氧气底吹连续炼铜工业化示范生产线全线拉通,产出第一批合格的阳极板,消息传出,行业再次轰动。

氧气底吹连续炼铜工业化示范生产线采用氧气底吹熔炼-铜锍底吹连续吹炼工艺。氧气底吹熔炼产出的高品位铜锍热态流入氧气底吹连续吹炼炉,富氧空气从炉底的氧枪鼓入,使铜锍中的铁氧化造渣,炉内熔体形成粗铜层、白铜锍层和渣层,打眼放粗铜,溢流放渣,吹炼的送风过程实现连续化,吹炼烟气连续化。中国恩菲2006年申报专利中提出的技术设想终得实现。而更加重要的是,在氧气底吹炼铜技术持续升级的过程中,我国也已成为世界范围内炼铜炼铅工艺技术最全、设计能力最强、运营效益最高、环保效果最佳的国家,真正实现了从追赶到引领的重大跨越,摆脱了“世界冶炼技术展览馆”长期受制于人的被动局面,实现了华丽转身。

从经济效益到社会效益: 既叫好又叫座

有人用“世界冶金技术史上的奇迹”来形容中国恩菲的氧气底吹冶炼技术,其原因就在于技术特色鲜明的“全能表现”:底吹炼铅,可以搭配处理多种二次铅原料;底吹炼铜,可以处理各种品位的硫化铜精矿,或搭配处理含金的黄铁矿以及多种二次铜原料。总之,氧气底吹冶炼技术不仅原料适应性强,在节能环保方面的优势也非常明显,而其对经济效益的保障,更堪称“既叫好又叫座的技术”,被英国著名的《金属导报》评价为“技术指明了金属冶炼行业乃至多个领域未来十年、数十年,乃至上百年的发展方向”。

世界首条氧气底吹连续炼铜工业化示范生产线投产以后,行业内又产生了“新的奇迹诞生”的赞叹之声。氧气底吹连续炼铜技术以其优越性再度站在行业制高点上:

1.环保效益好。铜锍通过流槽进行转运,避免了用铜锍包转运过程产生的烟气无组织排放,大幅减少了烟气逸散;

2.能耗低。采用高富氧以及高铁硅比渣进行熔炼,烟气量和渣量少,带走的热量少,炉体散失的无效热少,易实现自热熔炼,能耗低;

3.操作条件好。氧气从卧式圆筒型炉子底侧部吹入铜锍层或粗铜层,不易形成泡沫渣,操作安全;

4.投资省。原料不需进行预处理直接入炉、实现熔炼与吹炼的连续化生产,一套连吹炉系统取代了多台套转炉系统,且不需要另建残极等冷料处理系统,总投资可节省20%—30%;

5.原料适应性好。脱杂能力强,对含杂质较高的多金属物料有很强的适应性,造锍捕金效果好。

6.备料简单。含水8%—12%的精矿可直接入炉,粉料、块料从炉顶可直接加料。

事实上,为克服PS转炉吹炼存在的诸多问题,自上世纪五十年代起,国内外就开展了铜锍连续吹炼技术的相关研究。但是到目前为止,成功用于工业生产的只有三菱法和“双闪”工艺。与这两个技术相比,铜锍底吹连续吹炼技术又具有独特的优势:和三菱炼铜工艺相比,铜锍底吹连续吹炼工艺取消了贫化电炉,采用渣选矿工艺,弃渣含铜量由0.6%—0.8%降至0.3%以下,铜回收率高出约1个百分点;与“双闪”炼铜工艺相比,底吹连续吹炼炉可直接处理热态铜锍,取消了闪速吹炼工艺中铜锍水碎或粒化工序以及冷铜锍干燥、研磨等工序,流程短,投资少,即使处理冷态铜锍,对铜锍的粒度和水分也没有苛刻要求,还可以利用吹炼过程富余热处理电解残极等冷料和废杂铜,无需像闪速工艺一样,另建冷杂料熔化炉。

此外,铜锍底吹连续吹炼技术和顶吹连续吹炼工艺相比,可以在吹炼过程中处理残极和废铜料,且无需分周期作业,可实现连续送氧,氧枪寿命更长;和诺兰达连续吹炼工艺相比,可将热态铜锍通过流槽直接送至吹炼炉,减少了用包子输送对环境的影响,操作工序简化,对富氧浓度没有特别限制,且不需要捅风眼作业。

不破不立, 勇担中国冶金技术国家队责任

在恩菲人的字典里,“创新”是永恒的关键词。中国恩菲也正是这样数十年如一日地传承着创新的精神,引领着创新的方向。然而,任何技术的研发,都要经历科研攻关的漫长过程,从理论到实践,从试验到产业化,其中艰辛,非常人所能想象。为什么中国恩菲能够不断前行,持续突破?因为恩菲人深知自己肩负的责任,这责任,是行业和国家赋予的,是使命,也是动力。氧气底吹冶炼技术的诞生,就是恩菲人责任和使命的体现,持续不断的提升和超越,是恩菲人为氧气底吹技术“代言”的最大动力。

中国恩菲高级顾问专家、全国工程设计大师蒋继穆说,技术的创新和发展,靠的是后继有人。中国恩菲设有博士后科研工作站,以此为依托,院士大师带领博士后研究生团队共同开展工作。此外,包括底吹熔炼、连续吹炼工艺在内的所有技术创新,在实现产业化前,都必须通过半工业及工业化试验,以解决工艺和工程上没有把握的问题,这个过程,是从理论到实践的重要转变,还能帮助年轻的科研工作者开拓思路,在顺利完成任务的过程中得到升华。

对此,尉克俭也颇有感触。他说,新工艺技术的研发过程中,工艺本身可行仅仅是第一步,核心装置的开发非常关键,还有生产操作经验的积累。以“氧气底吹连续炼铜清洁生产工艺”的开发为例,国家863项目的完成,为产业化提供了巨大支撑,产业化示范线的建设,则意味着工艺取得了跨越性的进展,也开启了新的改进提升、成熟完善之路。比如,针对底吹炉加料口粘结的问题,中国恩菲后续开发了加料口清理机,并已在多个项目中投入使用;比如,为提升设计质量,中国恩菲引进了Metsim和MetCal等冶金计算软件和FLUENT等流体计算模拟软件,使设计手段更加科学化。

尉克俭说,创新要以获取效益为依归。对技术的评价,要以所耗成本和所创造价值为前提,要确保能够连续稳定地运行,各项指标参数合格,再对其先进性和优越性进行评价。当前,中国恩菲已拥有强大的底吹冶炼技术开发专业团队,未来,将以恩菲研究院为依托,以博士后科研工作站为支撑,中国恩菲将继续开展研发工作,一方面提高铜金冶炼工艺及其装备水平,不仅在国内,也要走向世界,参与国际先进的铜冶炼工艺的角逐;另一方面,以此为基础,中国恩菲也将尝试进一步开发与拓展底吹技术的应用领域,并在其工业化应用中不断挖掘潜能,支持与支撑包括有价金属的综合回收在内的循环经济与绿色发展要求。

中国民族工业的复兴,源于一大批有抱负、有梦想的先驱,中国有色金属工业的雄起,更有赖于包括恩菲人在内的科技先锋的夙兴夜寐。从过去对国外技术的望尘莫及,到今天国外对恩菲品牌底吹冶炼技术的望其项背,中国恩菲走过了无比艰辛的创新之路。

中国恩菲的愿景是“致力于成为最值得信赖的国际化工程服务及资源能源发展商”,在实现国际化的超越和领先的过程中,中国恩菲的底吹炼铅、炼铜系列专利已陆续在智利、秘鲁、澳大利亚、印度、越南、印尼、蒙古、俄罗斯等国申请专利,恩菲品牌的氧气底吹冶炼技术受到全球的广泛关注。

而今,中国恩菲携氧气底吹冶炼技术来到了太平洋另一端,在享有“铜矿王国”美誉的智利搭建起中智矿业交流发展的新平台;而今,一台台熊熊燃烧的冶炼炉,正承载着“中国创新”全球出彩的新希望,点亮了恩菲人、冶炼人、有色人的新梦想;而今,中国恩菲敢以开放胸怀拥抱浩瀚苍穹的创新团队正在面对新的挑战,勇攀新高峰。在推动行业发展的道路上,恩菲人责无旁贷——当好有色冶金技术发展的国家队,是中国恩菲擎起的“中国创新”大旗的最大动力!

附表:中国恩菲底吹炼铜工艺工程业绩

序号工程/企业熔炼炉大小(m)吹炼炉规格(m)处理精矿量(万t/a)铜产量(万t/a)状态

1水口山试验炉Φ2.234×7.98——1.50.3—

2越南生权Φ3.1×112台PS转炉Φ2.4×5.24-81.0已投产

3东营方圆一期Φ4.4×16.53台PS转炉Φ3.6×8.15010已投产

4山东恒邦Φ4.4×16.53台PS转炉Φ3.6×7.5456.0已投产

5包头华鼎Φ3.8×13.52台PS转炉Φ3.6×8.1457-8已投产

6山西垣曲冶炼厂Φ4.8×203台PS转炉Φ3.6×8.85010已投产

7河南豫光金铅Φ4.4×181台底吹连吹炉Φ4.1×1840-508-10已投产

8东营方圆二期Φ5.5×27.52台底吹连吹炉Φ4.6×2310020-222015年

9中原黄金冶炼厂Φ5.8×301台悬浮吹炼炉15020-22试运行

10五矿金铜项目Φ4.8×203台PS转炉Φ4.0×11.75010.0正在建设

11河南灵宝金城冶炼Φ4.8×221台底吹连吹炉Φ4.4×206610.0正在设计