上海外高桥第三发电有限责任公司(以下简称外三)作为中国第一批的四个超超临界机组之一,锅炉和汽轮机分别由上海锅炉厂(引进ALSTOM技术)和上海汽轮机厂(引进SIEMENS技术)制造。2005年开始建设,并于2008年投入商业运行。主蒸汽压力28MPa,主蒸汽/热再温度为605℃/603℃,额定蒸汽流量为2732T/H。

在基建阶段和机组投入运行5年以来,外三开展了一系列的持续优化创新,并在公司2×1000MW超超临界燃煤发电机组上予以实施和应用,取得了显著的成效。

基于上海外高桥电厂一期(4×300MW亚临界机组)、二期(2×900MW超临界机组)、三期(2×1000MW)燃煤发电机组的基建、调试和运行经历,外三做了大量的改进,并使其性能远优于其设计值。

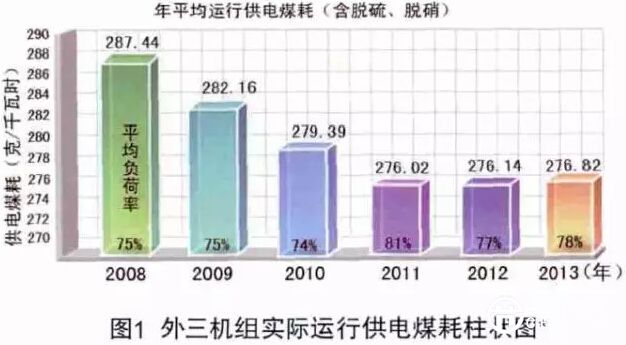

外三两台机组的年平均净效率(含脱硫、脱硝)已从2008年(负荷率75%)的42.73%(已远优于设计值)提升至2011年的44.5%(负荷率81%)以及2012年的44.57%(负荷率79%),这意味着在额定工况下,净效率将达到46.5%(参见图1)。

厂址所在的循环水温度变化范围在7-33℃,平均温度为20℃。

外三在基建阶段就已开始优化创新,而且在机组投入商业运行后,外三并没有停止创新的步伐,利用每年的机组停机检修阶段进行了集中的优化创新工程。

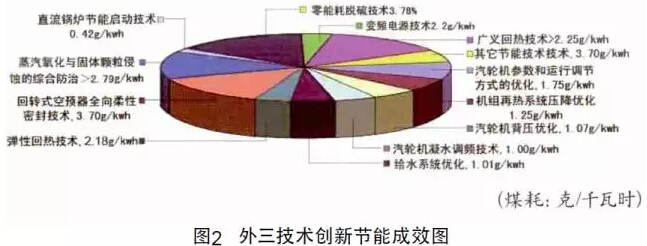

外三主要实施的优化创新工程包含节能、减排、保效(SPE防治系列技术)以及配套的FCB技术(在电网故障时,机组快速甩负荷并带厂用电运行)(参见图2)。

展望未来,随着优化创新的持续进行,一项跨越式提效项目将会进一步应用于外三,将使其机组效率达到49%,即在现有的蒸汽参数条件下,利用高低位双轴布置两次再热(靠近锅炉联箱处,高位布置HP和IP1;低位布置IP2和LP)。

1、节能

应用于外三的系列节能技术是基于对电厂深入的理解,并将之看待为一个整体的系统。这些技术包含:空预器全向柔性密封技术、新型机组启动技术、零能耗脱硫技术和广义回热技术等。

1.1空预器全向柔性密封技术外三空预器采用传统的回转式空预器(转子直径达17米,高度达2.5米),设计漏风率小于5%,但是厂用电的增量是与空预器漏风率增量成立方比关系,因而,即使微量的漏风率变化也会导致比较明显的效率变化。为此,外三实施了“空预器全向柔性密封技术”,在径向、轴向和环向均加装了磨损率可控的接触式柔性密封,利用其柔性特点补偿动静间隙的非线性变化,从而大大提升了其密封性能。在不改变原有设备结构的前提下,“空预器全向柔性密封技术”可明显降低空预器的漏风率及锅炉风机的厂用电消耗。带FGD(烟气脱硫)和SCR(选择性催化还原法)脱硝运行条件下,机组效率提升约0.37%,投资可在3年内回收。

1.2 新型机组启动技术利用蒸汽替代燃油来加热锅炉,即在锅炉点火前,通过蒸汽加热锅炉给水,并加热到一定的温度和压力,当锅炉风机启动时,风在空预器中吸收烟气热量,再送进锅炉,因此形成一个有利于锅炉燃烧的环境。

通过利用蒸汽加热锅炉,机组的启动可加快,这可节约大量的燃油和煤;另外,由于锅炉的加热,辅助设备不需要投运,因此,厂用电消耗减少,锅炉燃烬率大幅提升,机组启动程度更为简单和安全。

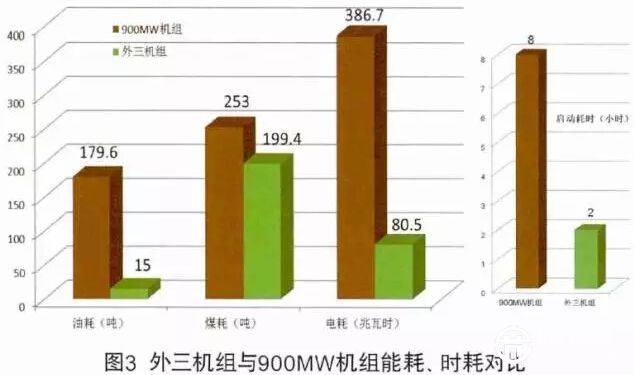

外三机组的冷态启动,从点火到并网时间小于2小时,油消耗小于15吨,厂用电消耗约80000kWh,煤消耗小于200吨(含加热用的蒸汽)(参见图3)。

对于已投入运行的机组,投资可在5-8次锅炉启动予以回收(而新建机组利用本技术,由于在调试期间的频繁启动,因此可受益更大)。

1.3零能耗脱硫技术在增压风机和脱硫吸收塔之间安装烟气余热回收装置,并将回收的热量送至汽轮机热力系统,增加汽轮机的作功,汽轮机热耗的降低可补偿FGD设备的能耗。

特制的烟气余热回收装置可抗结露、腐蚀和堵塞功能。并且该装置可回收引风机和增压风机在运行中的焓增。通过系统设计和运行模式的优化,FGD设备的能耗显著降低,该技术应用于外三后,机组净效率增加0.4%,用于脱硫吸收塔的水耗降低45T/H。投资回收期在3-4年。

1.4 广义回热技术将基于以单一的给水为媒介的经典回热热循环拓展至以锅炉的水、风、煤等为媒介的广义回热循环,从而提高锅炉效率,降低汽轮机冷源损失。

在机组启动时,可加快锅炉燃料的投入,提升了锅炉低负荷稳燃性,同时避免空预器的结露、腐蚀及堵塞。在运行阶段,充分利用了汽轮机抽汽,降低了汽轮机的冷源损失,提升了机组的整体效率。

2. 环保效益

以上所述的系列节能技术,再与其它优化改进相结合,可取得重大的环保效益。

1)高效节能型电除尘技术。由于采用低氧高效燃烧技术以及整体效率的提升,总的烟气容积会显著地减少。另外,采用了电除尘高频供电电源,对电除尘的运行模式进行了改进。

2)零能耗脱硫技术。如前面所述,通过对系统设计和运行模式的优化,FGD设备的能耗得到降低,另外,通过采用特殊的烟气余热回收装置,烟气余热和引、增压风机的作功焓增得到回收利用,充分补偿了FGD设备的能耗。

3)节能型高效全天候脱硝技术。如前面所述,低负荷下,机组抽汽得到增加,提升了锅炉低负荷下的给水温度,因此提升了烟气温度,结合调整锅炉受热面,催化剂可宽负荷下高效安全运行。

4)空预器抗腐蚀、防堵塞技术。如前面所述,通过扩展回热媒介,充分利用汽轮机的抽汽,进风温度可大幅提升,进而空预器冷端的平均运行温度也得到提升,因此,结露粘附大幅降低,并确保烟气(灰)流的冲刷能力大于附着物粘结速率,避免了空预器的腐蚀和堵塞。

5)安全节能型脱硝催化剂延寿技术。如前面所述的新型启动技术,除了前面所提及的环保效益外,还可防止催化剂中毒,避免催化剂烧结等现象,从而确保催化剂良好活性、延长其运行寿命。

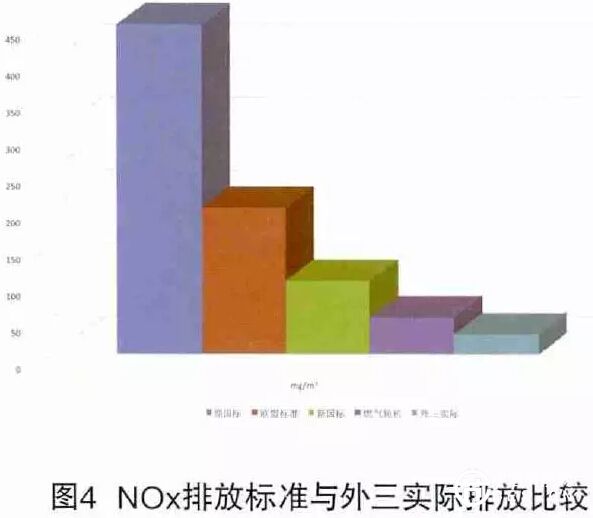

所有这些技术的整体效果是降低了机组的排放。外三电厂的主要环保指标如下:尘排放,11mg/m3;SO2排放,60mg/m3;NOx≤30mg/m3;同时,SCR效率≥89%(40%-100%负荷范围内),催化剂寿命得到延长,消除了空预器腐蚀及堵塞现象(参见图4)。

SPE综合预防保效

随着蒸汽参数的提高,特别是温度的提高,一个突出问题——管道的蒸汽侧氧化及由此引起的固体颗粒侵蚀(SPE)对机组的安全和经济运行产生了严重威胁。

锅炉蒸汽侧的氧化降低了传热性能,随着管壁温度的升高,氧化程度更加严重,剥落的氧化层减少了管内的流动区域,因此造成管道的堵塞,引起超温甚至爆管。

氧化层形成的固体颗粒,进入汽轮机,会侵蚀汽轮机叶片和旁路阀,降低机组效率。叶片的侵蚀导致的机组效率是不可逆的,机组运行时间越长,汽轮机效率也越低。

SPE问题在中国新建大型燃煤发电机组尤为普遍,由于锅炉管道氧化层堵塞导致的超温和爆管频繁发生。

SPE问题严重的情况下,可在三年运行时间内,降低机组效率8%。

SPE问题原本是一个世界难题,困扰了世界超临界技术领域几十年,但在外三目前已经得到彻底解决!从中国的“中医全身疗法”找到灵感,研发出一整套蒸汽氧化和固体颗粒侵蚀综合治理的系列技术。总体思路为:

1)设法防止或减缓氧化物产生;

2)避免或减少已生成的氧化物脱落;

3)尽快和尽量清除已脱落的氧化物;

4)减轻未清除的固体颗粒对叶片的冲击。

SPE防治系列技术,涵盖了系统设计、设备选型、施工及调试、机组控制、启动和运行方式等方面的一系列的改进和创新。

该SPE防治系列技术在外三发电的两台1000MW机组应用后,机组运行了30个月,汽轮机叶片依然光亮如新。这意味着汽轮机效率自第一次启动以来仍然保持不变,旁路阀也没有任何泄漏。

FCB技术

一般,当电网崩溃时,网内电厂通常被迫停役,如无外来电源,将无法再次启动,这将使电网陷入瘫痪。

但是,外三已经开发出FCB技术,万一电网崩溃,机组便可快速减负荷并自动转为带厂用电作“孤岛运行”,当电网故障消除后,便可迅速恢复向外供电,除对社会重要用户供电外,还能向系统内其他火电机组提供启动用电,使“星星之火”迅速燎原,极大地提高了电网的安全性。

FCB技术已在外三得到成功实施和应用。主要包括:

(1)机组大联锁原则——停线不停电(FCB);停电不停机;停机不停炉;

(2)合理的旁路及安全门容量配置;

(3)合理的给水泵、除氧器、凝汽器、高加等配置;

(4)合理的设备运行方式及系统设计;

(5)配套的热控策略及电气联锁保护技术。

100%负荷FCB试验已经在外三获得成功。

3、两次再热双轴高、低位布置技术

采用该技术(专利号ZL200720069418.3),并结合以上所述的系列技术,可使热耗相对下降约5%,汽轮机的效率可达划时代的48.92%(含脱硫、脱硝,循环冷却水20℃)。而一旦700℃材料技术成熟,机组净效率可进一步提升至52%以上。

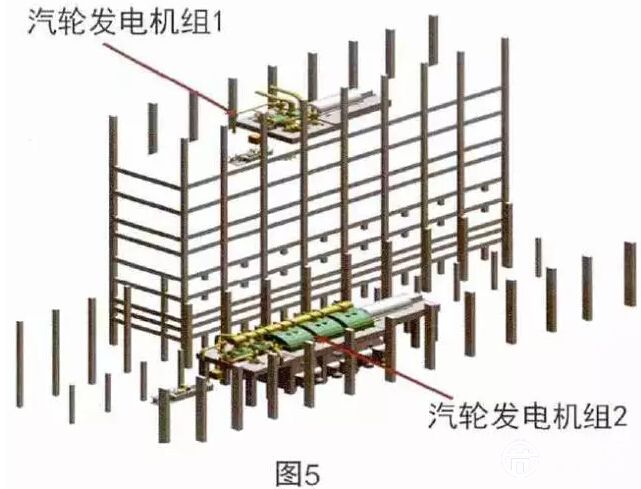

如图5所示,两根轴系取高低位分轴布置,包括高压缸在内的高位机设置在紧靠锅炉联箱联接处,而包括低压缸和凝汽器在内的低位机按照常规低位布置。

通过这一布置,使得机组的高温高压蒸汽管道长度大大缩短了,从而大量减少了高温高压材料的使用量,同时还降低了高温高压蒸汽管道的压力损失和散热损失。