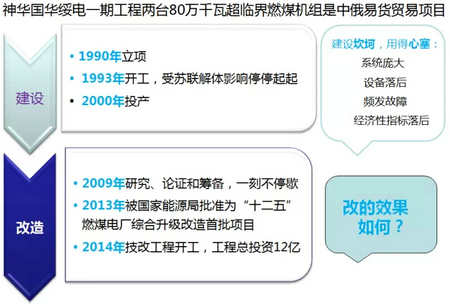

燃煤电厂新建机组实现超低排放在神华已不鲜有,近日,神华国华绥中电厂两台俄制80万千瓦机组综合升级改造圆满完成,机组的安全、经济、环保等性能指标全面升级,开创了我国对现役大机组进行技术改造实现煤炭清洁高效利用的先例,这是燃煤机组超低排放的又一颗闪亮的新星,您了解其中有多少智慧、汗水与不易吗?为您细细道来:

那些年......

神华国华绥中电厂两台俄制80万千瓦机组综合升级改造涉及重大项目13个,标准检修项目近千项,机炉电热全面覆盖,规模全国罕见。加之80万千瓦俄制机组全国仅此两台,没有改造先例,还承担着振兴民族工业及东北老工业基地的使命,这一切都写着一个“难”字!

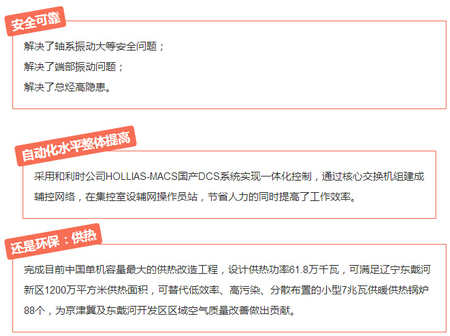

怎么办?首先确定怎么改,由谁来改!神华国华电力成立了“俄制机组节能减排优化升级改造项目”领导小组和工作小组,国华研究院成立六个专业支持组,提供技术支持,设计由东北电力设计院牵头,设备由东北的哈汽集团、沈阳变压器厂、长春发电设备总厂等多个厂家生产制造,DCS采用和利时技术,相当于为俄制机组换上“中国芯”,技术难度和成果价值不亚于建设一台新的百万机组。

实施起来不止要有干劲还要很谨慎,对于方案的论证慎之又慎,召开186次技术方案论证会,其中除灰渣改造项目19次才最终敲定方案,确定电除尘改造方案的最后一次研讨会连续召开了18个小时。

举两个例子吧:改造的主线之一、机组通流改造任务由哈尔滨汽轮机厂完成。绥电汽轮发电机拥有全世界最长的轴系(59.5米),又是俄罗斯技术,在此基础上“动手术”又要保证手术成功难度可想而知。而哈汽应用了10余项自主研发新技术,使改造后的汽轮机效率提升了3.2个百分点。更漂亮的是,由于科学计算和精确施工,2号机组在没有加配重的情况下一次启动成功,远远超越了之前保守的需要加三次配重的预期。

烟气脱硝改造是机组技改工程的第二条主线,受流沙地貌影响,项目新建基础开挖难度极大,先后召开4次基础开挖施工方案讨论会,最后采用沉箱法开挖,一次沉箱不到位,又采用大沉箱内套小沉箱,小沉箱再加小沉箱的办法。在新建F1轴11排基础施工中,因基础上空现有工艺管道净空不足2米,施工空间小、水中作业、流砂量大,钢板沉箱不能继续下沉,采用水下施工硬化水泥砂嵌固复合地基施工方案。高压注浆完成后,离散大,将影响改造后脱硝质量,最终采用分区域,分深度基础坑内小沉箱开挖,并实行坑内降水,探索出脱硝改造施工的成功经验。

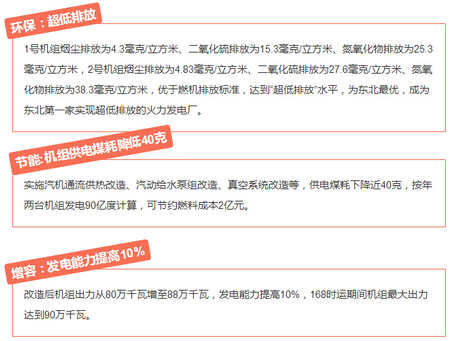

不禁要问,改的效果如何?

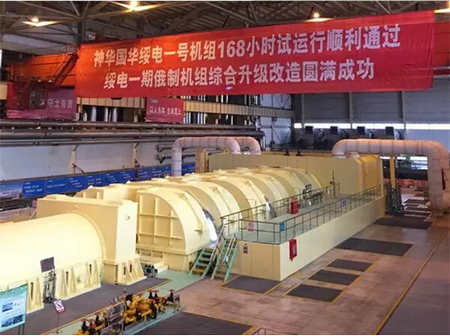

项目改造后,实现了锅炉点火、汽轮机冲转、发电机并网3个一次成功,继电保护投入率、热工主保护投入率、保护正确动作率3个100%。两台机组改造完成后,年可节约标煤32.8万吨,烟尘减排6500吨、二氧化硫减排8400吨、氮氧化物减排48000吨,这是神华国华绥电向辽宁省蓝天工程交出的最优答卷!