2015年,我国石油和化工行业不仅在经济发展上面临较大的下行压力,在绿色发展上,也面临着一系列压力:作为“十二五”最后一年,行业节能减排任务是否能如期完成?企业如何才能把落下的进度赶上?新实施的史上最严的《环保法》又将鞭策企业采取哪些措施来实现绿色发展?记者围绕着“绿色”二字,采访了行业相关部门和企业,看看他们今年的计划与打算。

降耗——打好高耗能产品节能攻坚战

衡量一个企业的绿色发展,能源消耗不得不说是一个极其重要的指标,这不仅关系着企业的能源利用效率,还关系着企业的经济发展,当前不少企业都在降低能耗上千方百计的“想辙”。对于行业,中国石油和化学工业联合会常务副会长李寿生也指明了方向:“我们完成节能减排指标决心不能变,工作力度不能减,技术标准不能低。”

从行业整体看,当前降耗的压力可谓是极大。国家发改委近期发布的2013年万家企业节能目标责任考核结果也显示,在1191家未完成节能目标任务的企业中,石油和化工企业有286家,占比达24%。

其实,石化行业对节能降耗的工作从未松懈过。

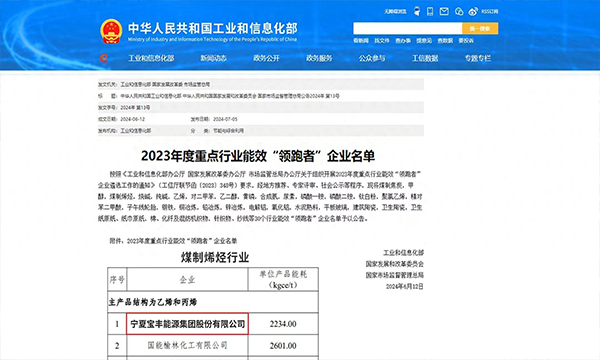

2012年6月,石油和化工行业在工业领域率先建立了能效领跑者发布制度,开展了10个高耗能产品的能效领跑者发布活动,得到社会方方面面的高度评价。

2014年,石油和化学工业联合会又发布了合成氨、甲醇、炼油、乙烯等16个产品能效领跑者名单和能耗指标。

能效领跑者活动受到国家有关部门高度重视,工信部节能与综合利用司负责人透露,虽然能效领跑者制度现在还是自愿性规范,但后期国家可能将领跑者指标纳入强制性能效、能耗限额国家标准,形成标准动态更新机制,不断提高能效准入门槛。实施能效领跑者制度的高耗能行业,今后还将进一步向工业设备、石油石化、化工、建材等领域扩展。

李寿生对此强调,2015年要打好重点耗能产品节能攻坚战。对重点耗能产品,特别是影响完成“十二五”行业节能指标的高耗能产品,要列出清单,开展专题研究,制定专项整改措施,限期推动节能工作上台阶,在节能降耗水平上取得突破性进展。

中国石油和化学工业联合会产业发展部节能与低碳发展处处长李永亮在接受记者采访时谈到:“石油和化工行业中的传统行业应该作为重点行业来推进节能工作。比如,合成氨、烧碱等传统行业一定要先把存量节能工作做好,积极使用技术手段、管理手段推进节能。生产新型高附加值产品的企业也要做好节能工作,并提高经济效益。另外,新型煤化工由于受油价下跌影响可能导致其建设和投产速度放慢,从客观来讲,这有利于提高我们行业工业增加值指标的完成进度。”

从全国到各省,石化行业降耗的工作都在进行中。部分省市已将节能降耗成果考评结果作为决定企业开工关停的重要指标。

2014年10月14日,《山东省2014~2015年节能减排低碳发展行动实施方案》正式发布。就此,山东省石油化工协会规划发展部主任乔法兴说:“山东省已经把能评放到与安环、环评同等重要的地位,能评不过关的项目一律不得开工。山东省化肥、氯碱和纯碱行业是能耗大户,这些行业如果要上新项目,能评就是一道坎。强化能评环评约束,尤其是对山东污染较重的地区来说,如淄博、东营、菏泽等,因环境容量有限,若想上新项目就会受到制约。”

企业的措施也是各显神通。

据记者了解,山西晋煤已经确立了2015年的降耗目标:完成节能量8万吨标准煤;吨原煤生产综合能耗比上年下降2.5%;单位合成氨生产综合能耗比上年下降0.5%;万元产值综合能耗比上年下降5%。为实现目标,晋煤集团将全面强化节能工作:设立专门的能源管理岗位,建立健全节能管理机构,加强节能工作组织领导;细化目标任务,强化节能目标责任制;建立健全能源消费原始记录和统计台账,深入开展“能效对标、计量诊断”活动,加强能源计量统计工作;继续实施锅炉改造、余压余热利用、热电联产、电机系统节能、能量系统优化和节约替代石油六个专项重点节能工程,加大节能技术研发和改造力度;加快淘汰落后用能设备和生产工艺;积极开展能效达标对标工作,开展“比赶超”节能竞赛;建立健全节能激励约束机制,完善考核方式和奖惩办法;突出抓好重点耗能单位的节能工作,力求率先突破。九是实施重点工程,强化示范效应;主攻结构节能降耗,力促产业优化升级;开展节能宣传,提高员工的资源忧患意识和节约意识,构建全员参与的节能低碳企业文化;积极引进以市场经济为基础的节能新机制,如合同能源管理、电力需求侧管理、节能自愿协议等机制,研究和制定管理节能的新思路、新方法、新模式。

1月15日,安徽华兴化工公司参加2015年铜陵国家节能减排和循环经济示范创建目标任务分解会。该公司利用二氧化硫尾气年产4万吨过硫酸铵、2万吨过硫酸钠工程项目被列为节能减排重点项目。据了解,该项目建设年产0.5万吨二氧化硫尾气高效处置装置,形成年产4万吨过硫酸铵、2万吨过硫酸钠产能。

总之,节能降耗在业内人士看来离不开这3条途径:一是推广先进技术,相关节能技术以及设备的应用,可以有效地降低能源消耗;二是通过加强系统管理实现能源的梯级利用,减少能源消耗;三是结构节能,通过淘汰落后产能,对新建产能把好准入关,严格限制新上高能耗项目,控制行业总能耗的增加。

减排——国家明晰量化指标

“三废”排放一直是化工行业面临的难题,减排不仅是企业对环境的责任,更是对原料的“吃干榨尽”,降低成本的途径之一。近年来,频现的雾霾天更是要求化工行业对排放的控制趋严。国家也对此明晰化了数量化指标。

2014年5月,国务院印发《2014~2015年节能减排低碳发展行动方案》。方案中指出,2014~2015年,我国将努力实现单位GDP能耗,化学需氧量、二氧化硫、氨氮、氮氧化物排放量分别逐年下降3.9%、2%、2%、2%、5%以上,单位GDP二氧化碳排放量分别下降4%、3.5%以上。

这样明确的指标使得行业在减排上下足了功夫。近年来,石油和化工企业一直致力于通过多种途径最大程度减少废弃物排放,通过努力我国化学污染物排放实现逐年下降。来自环保部统计数据显示,2013年,全国化学需氧量排放总量2352.7万吨,比上年下降2.93%;氨氮排放总量245.7万吨,下降3.14%;二氧化硫排放总量2043.9万吨,下降3.48%;氮氧化物排放总量2227.3万吨,下降4.72%。这样的成果源于石油和化工企业的持续改进,也来自于企业对减排工作足够重视、长期开展。

鲁西集团减排工作突出,一直坚持着节能减排和环境保护并举,建设环境友好型企业。在园区建设发展过程中,公司投资近亿元建设了五座现代化的污水处理厂,使污水处理能力达到1700立方米/小时,所有外排水一律经过无害化处理,全部达标排放;所有锅炉均配有烟气脱硫、脱硝和静电布袋联合除尘装置,安装了在线监测设施,烟气排放全部达标;园区建有危险废物处理中心,能够对各生产装置产生的所有废渣、废油等进行无害化处理和循环再利用。

骏化集团则大力实施氮肥生产能量优化及资源综合利用标志性工程,并在公司系统内推广应用,减少废弃物和有害物质的排放,最大限度地利用可再生资源。骏化集团以废气、余热余压、废渣回收利用为目标,成功地将“三废”物资进行了彻底回收利用,使整个生产过程的各个环节实现了节能、降耗、减污、增效的有机统一。如该公司新建的6套“三废”混燃炉装置,不仅能将造气吹风气、合成弛放气等可燃废气全部回收利用,而且还可以掺烧炉渣、细灰、煤矸石、造气煤末等废物,回收利用率达100%。“三废”混燃炉产生蒸汽又可供生产系统使用,大大提高了能源综合利用效率,年节约标煤9.65万吨。

1月20日,河北金石金万泰公司投资300万元,新增的两套造气吹风气锅炉布袋除尘装置投入运行。该装置的投运,确保了锅炉烟气排放中的烟尘含量已符合国家环保标准。

循环经济——“零排放”是终极目标

如果说降耗、减排是企业的目标,那么循环经济就是当前企业绿色发展的手段。李寿生表示:“在环境承载能力已经达到或接近上限的情况下,我国石化行业必须加快发展循环经济,大力推进清洁生产,深入实施责任关怀,促进绿色低碳循环发展,不断提高行业可持续发展能力。”

目前,越来越多的企业通过发展循环经济,朝着污染物“零排放”的终极目标努力。 例如,延长石油形成“三废”大幅减量的循环经济产业链,促进废弃物资源化、减量化、无害化。 万华化学集团在宁波万华工业园打造MDI一体化化工制造联合体,生产过程中只产生极少量“三废”,绝大部分都能得到循环利用。

宁东整装煤田规模化集中安全高效开发煤炭资源的同时,在煤炭基地内建设世界级煤化工基地和国家级循环经济示范区,开发煤化工产业和高端炭基材料产业,进行就地规模化集中转化利用,延长了煤炭产业链,大幅提升了煤炭资源的附加值,创建了一种集煤炭开采、煤化工和高端炭基材料转化利用为一体的全新的现代化产业模式,构成了我国现代煤炭开采和转化利用产业化的主体框架,创新了一条煤炭资源大规模开发和产业化高效利用的完整产业体系,整体技术达到国际领先水平。

来自《中国资源综合利用年度报告(2014)》的统计数据显示,2013年多种化工废渣、废气利用率达100%,这些记录给化工企业所付出努力以客观公正的肯定。

业内人士指出,虽然目前循环经济得到了一定的发展,但是在资源再生利用方面的缺少有效的组织,未形成产业规模,缺少技术研发。我国在废物的再回收、再利用、再循环方面存在较大的潜力,大力发展循环经济产业,国家如果能出台相关政策,形成产业规模,会极大地缓解我国资源紧缺、浪费巨大、污染严重的矛盾。要想解决这些问题,一方面,我国发展循环经济还方兴未艾,在理论和实践上要进一步深入探索;另一方面,我们可以借鉴发达国家的经验教训,形成后发优势。推动我国循环经济的发展,要以科学发展观为指导,以优化资源利用方式为核心,以技术创新和制度创新为动力,加强法制建设,完善政策措施,形成“政府主导、企业主体、公众参与、法律规范、政策引导、市场运作、科技支撑”的运行机制,逐步形成中国特色的循环经济发展模式,推进资源节约型社会和环境友好型社会建设。

1月27日,山东海化氯碱树脂公司员工正在对氢气外输装置压缩机运行状况进行巡检。该公司积极寻求富余氢气在兄弟企业协同中实现综合利用,实施了送热电公司锅炉掺烧氢气技术改造项目。项目实施后,富余氢气全部得到综合利用,年回收氢气折标煤7962吨,既降低了生产成本,又回收了排空能源。